TCVN 13660:2023 (ISO 16368:2010) Sàn nâng di động – Thiết kế, tính toán, yêu cầu an toàn và phương pháp thử

SÀN NÂNG DI ĐỘNG - THIẾT KẾ, TÍNH TOÁN, YÊU CẦU AN TOÀN VÀ PHƯƠNG PHÁP THỬ

Mobile elevating work platforms - Design, calculations, safety requirements and test methods

Mục lục

Lời nói đầu

Lời giới thiệu

1 Phạm vi áp dụng

2 Tài liệu viện dẫn

3 Thuật ngữ và định nghĩa

4 Các yêu cầu an toàn và/hoặc các biện pháp bảo vệ

4.1 Yêu cầu chung

4.2 Tính toán kết cấu và ổn định.

4.3 Khung di chuyển và ổn định

4.4 Thiết bị nâng hạ sàn công tác

4.5 Hệ thống truyền động thiết bị nâng hạ sàn công tác

4.6 Sàn công tác

4.7 Hệ thống điều khiển

4.8 Thiết bị điện

4.9 Hệ thống thủy lực

4.10 Xi lanh thủy lực

4.11 Thiết bị an toàn

5 Kiểm tra xác nhận các yêu cầu an toàn và/hoặc các biện pháp bảo vệ

5.1 Kiểm tra và thử nghiệm

5.2 Các thử nghiệm mẫu

5.3 Các thử nghiệm trước khi xuất xưởng

6. Thông tin cho người sử dụng

6.1 Yêu cầu chung

6.2 Sổ tay hướng dẫn

6.3 Ghi nhãn

Phụ lục A (tham khảo) Sử dụng SNDĐ khi tốc độ gió lớn hơn 12,5 m/s - bảng chia Beaufort 6

Phụ lục B (tham khảo) Hệ số tải động trong tính toán độ ổn định kết cấu

Phụ lục C (quy định) Tính toán cáp của hệ thống truyền động cáp

Phụ lục D (tham khảo) Ví dụ tính toán - Hệ thống truyền động cáp

Phụ lục E (tham khảo) Các tính toán thử nghiệm vượt chướng ngại vật hoặc đi vào ổ gà

Phụ lục F (tham khảo) Sổ tay hướng dẫn

Phụ lục G (quy định) Các yêu cầu bổ sung đối với hệ thống điều khiển và điều khiển từ xa

Phụ lục H (tham khảo) Danh mục các mối nguy hiểm

Thư mục tài liệu tham khảo

Lời nói đầu

TCVN 13660:2023 hoàn toàn tương đương với ISO 16368:2010 Mobile elevating work platforms - Design, calculations, safety requirements and test methods.

TCVN 13660:2023 do trường Đại học Kiến trúc Hà Nội biên soạn, Bộ Xây dựng đề nghị, Tổng cục Tiêu chuẩn Đo lường Chất lượng thẩm định, Bộ Khoa học và Công nghệ công bố.

Lời giới thiệu

Mục đích của tiêu chuẩn này là xác lập các nguyên tắc nhằm đảm bảo an toàn cho người và công trình tránh những mối nguy hiểm có liên quan tới việc thi công trên các sàn nâng di động, sau đây viết tắt là SNDĐ (xem 3.19). SNDĐ có cấu tạo từ một hoặc nhiều cụm máy, các cụm máy này được chế tạo bởi một hoặc nhiều nhà sản xuất. SNDĐ là sản phẩm của các công đoạn sản xuất bao gồm: công đoạn thiết kế; chế tạo và thử nghiệm cũng như công bố thông số của bản thân SNDĐ.

Tiêu chuẩn này không nhắc lại các tiêu chuẩn kỹ thuật áp dụng cho các chi tiết máy có công dụng chung như các chi tiết trong hệ thống điện, chi tiết cơ khí hoặc các chi tiết kết cấu. Các yêu cầu an toàn của các chi tiết máy có công dụng chung này được xác lập trong tài liệu hướng dẫn sử dụng trên cơ sở các yếu tố sau: bảo dưỡng định kỳ; điều kiện làm việc; tần suất sử dụng và các tiêu chuẩn hoặc các quy chuẩn quốc gia của SNDĐ.

SNDĐ phải được kiểm tra trước khi đưa vào vận hành bất luận SNDĐ được sử dụng hàng ngày hoặc không sử dụng thường xuyên. Chỉ cho phép SNDĐ vào làm việc khi có đủ các biện pháp đảm bảo an toàn, các thiết bị an toàn đầy đủ và SNDĐ làm việc tốt.

Trong tiêu chuẩn này, đưa ra một số ví dụ về giải pháp an toàn và đó không phải là giải pháp duy nhất mà chỉ đơn thuần là một ví dụ. Cho phép sử dụng các giải pháp an toàn khác miễn sao giải pháp đó phải đảm bảo mức độ an toàn tương đương so với ví dụ được nêu.

Phụ lục A sức gió cấp 6 theo bảng chia của Beaufort được hiểu là cấp gió lớn nhất mà vượt qua cấp gió đó SNDĐ không được phép vận hành.

Phụ lục B các hệ số tải động trong tính toán độ ổn định và tính toán kết cấu thép của sàn nâng di động được trích dẫn từ kết quả thử nghiệm của nhóm công tác TC 98/WG của Hội đồng tiêu chuẩn châu Âu (CEN). Lý do là: Hệ số tải động trong tính toán độ ổn định và tính toán kết cấu thép của sàn nâng di động trong các tiêu chuẩn quốc gia Việt Nam thiếu hoặc không được giải thích rõ ràng.

Các phương pháp thử nghiệm kể trên được mô tả trong Phụ lục B và được sử dụng như một hướng dẫn chế tạo, sao cho SNDĐ có thể sử dụng với vận tốc lớn nhất và nhỏ nhất và sao cho có ưu điểm trong chế tạo hệ thống điều khiển.

Phụ lục C tính toán hệ thống truyền động bằng cáp: Được trích dẫn từ tiêu chuẩn CH Liên bang Đức (DIN 15020). Lý do: Tương tự như trên, để tránh hiểu trái ngược và có sự khác nhau về các hệ số sử dụng cáp trong các thiết bị nâng có trong các tiêu chuẩn khác.

Phụ lục D là một ví dụ về tính toán hệ thống truyền động cáp.

Phụ lục E đưa ra cách tính toán thử nghiệm độ ổn định khi SNDĐ bị va chạm trong quá trình di chuyển trên đường vòng.

Phụ lục F đưa ra nội dung của tài liệu hướng dẫn sử dụng SNDĐ.

Phụ lục G nêu các yêu cầu an toàn bổ sung cho hệ thống điều khiển từ xa của SNDĐ.

Phụ lục H liệt kê các mối nguy hiểm tiềm tàng có thể xảy ra và đã được đề cập trong tiêu chuẩn này.

SÀN NÂNG DI ĐỘNG - THIẾT KẾ, TÍNH TOÁN, YÊU CẦU AN TOÀN VÀ PHƯƠNG PHÁP THỬ

Mobile elevating work platforms - Design, calculations, safety requirements and test methods

Tiêu chuẩn này quy định các yêu cầu an toàn và các biện pháp phòng ngừa, và các phương pháp kiểm tra đối với tất cả các loại sàn nâng di động (SNDĐ) có chức năng nâng người tới các vị trí làm việc.

Tiêu chuẩn này quy định các yêu cầu an toàn khi tính toán các kết cấu, độ ổn định, thử nghiệm và kiểm tra SNDĐ trước khi đưa vào sử dụng lần đầu. Tiêu chuẩn xác định các mối nguy hiểm đáng kể xuất hiện khi sử dụng SNDĐ và mô tả các giải pháp nhằm loại bỏ hoặc giảm thiểu các mối nguy hiểm đó.

Tiêu chuẩn này không áp dụng cho các loại máy sau:

a) Các thiết bị nâng người lên các tầng nhà và được lặp đặt cố định (ví dụ như vận thăng xây dựng);

b) Các thiết bị chữa cháy và cứu hộ;

c) Các thiết bị nâng kiểu lồng treo không có dẫn hướng;

d) Các thiết bị nâng người theo ray dẫn hướng trong các kho hàng.

e) Bộ đồ gá nâng hàng lắp sau ô tô tải;

f) Sàn công tác leo cột (xem ISO 16369);

g) Các thiết bị nâng sàn biểu diễn

h) Bàn nâng với chiều cao nâng nhỏ hơn 2 m;

i) Vận thăng xây dựng chở người và chở hàng;

j) Thiết bị phục vụ mặt đất của ngành hàng không;

k) Các loại tháp dùng trong máy khoan;

l) Sàn nâng thợ vận hành máy trên các phương tiện xe tải;

m) Các thiết bị phục vụ công tác kiểm định và bảo dưỡng mặt dưới cầu;

n) Các yêu cầu đặc biệt bổ sung dành cho các SNDĐ khi lắp đặt các thiết bị điện;

Tiêu chuẩn này không đề cập đến những mối nguy hiểm xuất hiện trong các trường hợp sau:

- Sử dụng SNDĐ trong những môi trường có nguy cơ cháy nổ;

- Sử dụng khí nén để đỡ tải cho các kết cấu;

- Sử dụng SNDĐ làm việc với hệ thống mạng điện.

CHÚ THÍCH 1: Các mối nguy hiểm xuất hiện tai nạn điện giật khi sử dụng SNDĐ làm việc với mạng điện được nêu trong IEC 61057. SNDĐ làm việc với mạng điện áp phải được trang bị các kết cấu cách điện bảo vệ các nguy cơ do tiếp xúc vào lưới điện bất ngờ (xem ISO 16653-2).

CHÚ THÍCH 2: Đối với các SNDĐ dùng để làm việc với mạng điện có áp, cho phép áp dụng tiêu chuẩn này kết hợp với áp dụng các điều khoản đặc biệt trong tiêu chuẩn IEC 61057.

Các tài liệu viện dẫn sau rất cần thiết cho việc áp dụng tiêu chuẩn này. Đối với các tài liệu viện dẫn ghi năm công bố thì áp dụng phiên bản được nêu. Đối với các tài liệu viện dẫn không ghi năm công bố thì áp dụng phiên bản mới nhất, bao gồm cả các sửa đổi, bổ sung (nếu có).

TCVN 672:2000 (ISO 13854 :1996), An toàn máy - Khe hở nhỏ nhất để tránh kẹp dập các bộ phận cơ thể người

TCVN 4255:2008 (IEC 60529), Cấp bảo vệ bằng vỏ ngoài (mã ip)

TCVN 6592-5-1:2009 (IEC 60947-5-1:2007), Thiết bị đóng cắt và điều khiển hạ áp - Phần 5-1: Quy tắc chung

TCVN 6719:2008 (ISO 13850:2006), An toàn máy - Dừng khẩn cấp - Nguyên tắc thiết kế

TCVN 7699-2-64:2013 (IEC 60068-2-64:2008), Thử nghiệm môi trường - Phần 2-64: các thử nghiệm - thử nghiệm Fh: rung, ngẫu nhiên băng tần rộng và hướng dẫn

TCVN 10428:2014 (ISO/IEC GUIDE 74:2004), Ký hiệu bằng hình vẽ - Hướng dẫn kỹ thuật cho việc xem xét nhu cầu của người tiêu dùng

TCVN 10836:2016 (ISO 4305:2014), Cần trục tự hành - Xác định độ ổn định

TCVN 12669-1:2020 (IEC 60204-1:2016), An toàn máy - Thiết bị điện của máy - Phần 1: Yêu cầu chung

ISO 3864 (all parts), Graphical symbols - Safety colours and safety signs ((tất cả các phần) Ký hiệu đồ hoạ. Màu sắc và ký hiệu an toàn)

ISO/TR 11688-1:1995, Acoustics - Recommended practice for the design of low-noise machinery and equipment - Part 1: Planning (Âm học - Khuyến cáo thực hành thiết kế máy và thiết bị tiếng ồn thấp - Phần 1: Lên kế hoạch)

ISO 18893, Mobile elevating work platforms - Safety principles, inspection, maintenance and operation (Sàn nâng di động - Nguyên tắc an toàn, kiểm tra, bảo dưỡng và vận hành)

ISO 20381, Mobile elevating work platforms - Symbols for operator controls and other displays (Sàn nâng di động - Biểu tượng điều khiển vận hành và các hiển thị khác)

IEC 60204-32:2008, Safety of machinery - Electrical equipment of machines - Part 32: Requirements for hoisting machines (An toàn máy - Thiết bị điện của máy - Phần 32: Yêu cầu đối với máy nâng)

Tiêu chuẩn này sử dụng các thuật ngữ và định nghĩa trong ISO 18893 và và các thuật ngữ và định nghĩa sau

3.1

Trạng thái cho phép ra vào sàn công tác (access position)

Vị trí của sàn công tác tại thời điểm bắt đầu và kết thúc một chu kỳ làm việc, cho phép công nhân vào hoặc ra khỏi sàn công tác (3.40)

CHÚ THÍCH: Trạng thái cho phép ra vào sàn công tác, trạng thái hạ thấp để di chuyển (3.18), trạng thái thu gọn (3.34), trạng thái để vận chuyển (3.35) có nghĩa tương đương.

3.2

Thiết bị nâng hạ sàn công tác (aerial device)

Một thiết bị có thể thực hiện các chức năng: Nâng - hạ và quay hoặc cả hai chức năng trên, được thiết kế với chức năng chính để nâng hạ sàn công tác

CHÚ THÍCH: Thiết bị nâng hạ sàn công tác không bao gồm khung di chuyển (3.5), Khi thiết bị nâng hạ sàn công tác lắp trên khung di chuyển thì nó biến thành một cơ cấu của SNDĐ (3.19). Thiết bị nâng hạ sàn công tác cũng có thể được sử dụng để nâng hạ vật liệu, nếu nó được thiết kế và trang bị bổ sung cho chức năng đó.

3.3

Điều khiển từ xa (cableless control)

Phương tiện điều khiển lệnh của người vận hành máy không cần dây cáp điện với khoảng cách tối thiểu giữa bảng điều khiển và SNDĐ (3.19)

3.4

Hệ thống truyền động xích (chain-drive system)

Hệ thống bao gồm một hoặc nhiều xích, ăn khớp và quay quanh các đĩa xích, hoặc qua các con lăn đỡ xích, cũng như các bánh xích đổi hướng xích và bánh xích điều chỉnh độ căng xích

3.5

Khung di chuyển (chassis)

Phần khung đế cơ sở có bánh xe di chuyển của SNDĐ (3.19)

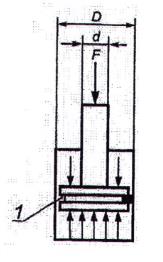

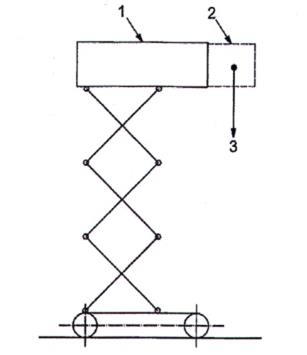

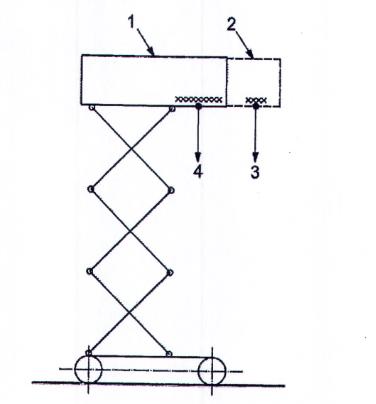

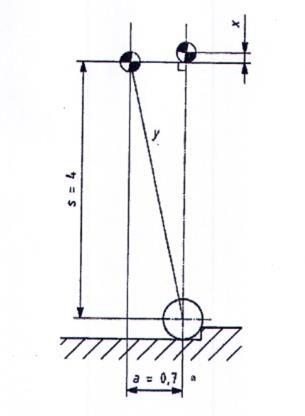

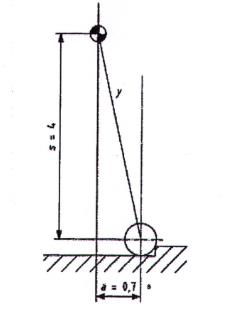

Xem Hình 1.

CHÚ THÍCH: Khung di chuyển có thể được kéo, đẩy, tự hành vv...

3.6

Vật liệu dẻo (ductile material)

Vật liệu có độ giãn dài tới hạn là 10 % trước khi bị phá hủy và có độ bền va đập đủ lớn ở nhiệt độ làm việc danh định nhỏ nhất của SNDĐ (3.19)

3.7

Trạng thái di chuyển với sàn nâng cao (elevated travel position)

Hình dạng của SNDĐ (3.19) để di chuyển khác với trạng thái hạ thấp để di chuyển (3.18)

3.8

Kết cấu kéo dài (extending structure)

Kết cấu được lắp vào khung di chuyển (3.5) có nhiệm vụ đỡ sàn công tác (3.40) và cho phép sàn công tác kéo dài tới các vị trí làm việc theo yêu cầu

Xem Hình 1.

CHÚ THÍCH: Kết cấu kéo dài có thể là một khâu, có thể có dạng ống lồng, có thể là các đoạn cần hoặc các đoạn thang nối với nhau bằng khớp bản lề, một cơ cấu nâng kiểu thước gập hoặc bất cứ cơ cấu kết hợp của các cơ cấu trên, và có thể quay hoặc không quay trên khung di chuyển.

3.9

Hệ thống phòng rơi (fall arrest system)

Hệ thống phòng rơi được thiết kế để giữ người nếu không may bị rơi ngã

3.10

Hệ thống cản rơi (fall restraint system)

Hệ thống bảo vệ có nhiệm vụ cản sự rơi, được thiết kế để đảm bảo ngăn sự rơi ngã của công nhân khi làm việc trên sàn công tác (3.40)

3.11

Mô hình phân tích phần tử hữu hạn (FEA model - finite element analysis model)

Phương pháp sử dụng máy tính để mô phỏng mô hình thật với mục đích để phân tích kết cấu làm việc

3.12

Chế độ làm việc trong nhà (indoor use)

Điều kiện làm việc của SNDĐ trong một không gian kín không có gió, vì thế không có Lực tác dụng của gió lên SNDĐ (3.19) khi vận hành

3.13

Mất ổn định (instability)

Trạng thái của một SNDĐ (3.19) mà ở trạng thái đó tổng mô men lật lớn hơn tổng mô men cản lật

3.14

Người lắp ráp SNDĐ (installer)

Người lắp thiết bị nâng hạ sàn công tác (3.2) lên khung di chuyển (3.5).

CHÚ THÍCH: Người lắp ráp SNDĐ là một trong những người hoặc một đơn vị chịu trách nhiệm về pháp lý (3.27).

3.15

Chu kỳ làm việc có tải (load cycle)

Một chu kỳ bắt đầu từ trạng thái cho phép ra vào sàn công tác (3.1) cho tới khi hoàn thành công việc và quay lại trạng thái cho phép ra vào sàn công tác, kết thúc một chu kỳ

3.16

Hệ thống cảm biến tải (load-sensing system)

Hệ thống kiểm soát tải và lực thẳng đứng tác dụng lên sàn công tác (3.40)

CHÚ THÍCH: Hệ thống cảm biến tải bao gồm các thiết bị đo, phương pháp lắp đặt các thiết bị đo và hệ thống xử lý dữ liệu.

3.17

Hạ thấp sàn công tác (lowering)

Tất cả các động tác vận hành để hạ sàn công tác (3.40) tới mức thấp hơn, ngoại trừ trường hợp sàn bị hạ thấp trong hoạt động di chuyển (3.36)

Xem Hình 1.

3.18

Trạng thái hạ thấp để di chuyển (lowered travel position)

Hình dạng của SNDĐ (3.19) được xác định bởi đơn vị chịu trách nhiệm (3.27), để SNDĐ có thể di chuyển với vận tốc lớn nhất

CHÚ THÍCH: Trạng thái hạ thấp để di chuyển (3.18), trạng thái cho phép ra vào sàn công tác (3.1), trạng thái vận chuyển (3.35) có nghĩa tương đương.

3.19

Sàn nâng di động (mobile elevating work platform)

SNDĐ

Máy/thiết bị có chức năng vận chuyển người, dụng cụ và vật liệu tới các vị trí làm việc, có cấu tạo gồm tối thiểu một sàn công tác (3.40) với cơ cấu điều khiển, một kết cấu kéo dài (3.8) và một khung di chuyển (3.5). SNDĐ có các loại sau:

3.19.1

SNDĐ nhóm A (group A)

Những SNDĐ, có khung di chuyển nằm trên mặt sàn có độ nghiêng lớn nhất theo chỉ dẫn của nhà sản xuất, với mọi vị trí làm việc của sàn công tác, hình chiếu trọng tâm của sàn công tác luôn nằm phía trong đường lật

3.19.2

SNDĐ nhóm B (group B)

Những SNDĐ không thuộc nhóm A (3.19.1)

3.19.3

SNDĐ loại 1 (type 1 MEWP)

Những SNDĐ chỉ có thể di chuyển khi sàn công tác được đưa về trạng thái thu gọn

3.19.4

SNDĐ loại 2 (type 2 MEWP)

Những SNDĐ có thể di chuyển khi sàn công tác ở trạng thái nâng và được điều khiển từ hộp điều khiển lắp trên khung di chuyển

CHÚ THÍCH: SNDĐ loại 2 và 3 có thể kết hợp.

3.19.5

SNDĐ loại 3 (type 3 MEWP)

Những SNDĐ có thể di chuyển khi sàn công tác ở trạng thái nâng và được điều khiển từ hộp điều khiển lắp trên sàn công tác

CHÚ THÍCH: SNDĐ loại 2 và 3 có thể kết hợp.

3.19.6

SNDĐ điều khiển bằng người đi bộ (pedestrian-controlled MEWP)

Những SNDĐ mà việc kiểm soát tốc độ di chuyển được thực hiện bởi thợ máy đi bộ gần với SNDĐ

3.19.7

SNDĐ di chuyển trên đường ray (rail-mounted MEWP)

Những SNDĐ mà cơ cấu di chuyển dạng bánh sắt được dẫn hướng bởi các đường ray

3.19.8

SNDĐ tự hành (self-propelled MEWP)

Những SNDĐ mà cơ cấu điều khiển đặt trên sàn công tác

3.19.9

SNDĐ hoàn toàn thủ công (SNDĐ loại đẩy tay - totally manually operated MEWP)

Những SNDĐ mà việc di chuyển chỉ được thực hiện thủ công bằng sức người

3.19.10

SNDĐ lắp trên xe xe tải (vehicle-mounted MEWP)

Những SNDĐ mà thiết bị nâng hạ sàn công tác được thiết kế để lắp đặt trên các xe tải

3.20

Hệ thống cảm biến mô men (moment-sensing system)

Hệ thống kiểm soát mô men lật của SNDĐ

CHÚ THÍCH: Hệ thống cảm biến mô men lật bao gồm các thiết bị đo, phương pháp lắp đặt các thiết bị đo và hệ thống xử lý dữ liệu.

3.21

Các bộ phận máy không dẫn diện hoặc các bộ phận máy cách điện (non-conductive components or insulating components)

Các bộ phận máy của SNDĐ được chế tạo từ những vật liệu có các đặc tính không dẫn điện hoặc cách điện, với mục đích đảm bảo an toàn nếu SNDĐ tiếp xúc không mong muốn với lưới điện hở có áp

CHÚ THÍCH: xem tiêu chuẩn ISO 16653 - 2.

3.22

Vật liệu không dẻo hoặc vật liệu giòn (non-ductile materials or brittle materials)

Những vật liệu có cốt sợi cứng và các vật liệu khác đáp ứng các yêu cầu của đặc tính dẻo

3.23

Trục quay khớp bản lề (oscillating axle)

Trục chịu tải của các khớp bản lề của thiết bị nâng hạ sàn công tác, cho phép cần của cơ cấu nâng quay quanh trục khớp nằm ngang theo phương thẳng đứng

3.24

Chế độ làm việc ngoài trời (outdoor use)

Sử dụng một SNDĐ (3.19) trong một không gian có ảnh hưởng của gió

3.25

Nâng sàn công tác (raising)

Các động tác vận hành để nâng sàn công tác tới mức cao hơn, ngoại trừ trường hợp sàn bị nâng lên trong quá trình di chuyển.

Xem Hình 1.

3.26

Tải danh định (rated load)

Tải danh định là tải được thiết kế của SNDĐ được vận hành trong điều kiện bình thường. Tải danh định bao gồm tải thẳng đứng lên sàn công tác của người, dụng cụ và vật liệu.

CHÚ THÍCH: Một SNDĐ có thể có một hoặc nhiều tải danh định.

3.27

Người hoặc đơn vị chịu trách nhiệm pháp lý (responsible entity)

Người hoặc đơn vị tham gia thiết kế, cung ứng, chế tạo, lắp ráp, kiểm tra chất lượng và thử nghiệm các cụm hoặc toàn bộ SNDĐ.

CHÚ THÍCH: Tùy theo quy chuẩn quốc gia, khái niệm về người và đơn vị chịu trách nhiệm pháp lý có thể gồm: Nhà sản xuất, đơn vị lắp ráp, đơn vị nhận ủy thác, đại lý, đơn vị thiết kế hoặc đơn vị đưa sản phẩm ra thị trường.

3.28

Hoạt động quay của sàn công tác (rotation)

Chuyển động quay tròn của sàn công tác (3.40) quanh trục đứng.

Xem Hình 1.

3.29

Sàn công tác phụ (secondary work platform)

Một sàn công tác được lắp thêm vào sàn công tác (3.40) hoặc lắp vào kết cấu kéo dài (3.8) và có thể tháo rời

3.30

Mặt bằng làm việc (slab)

Một bề mặt đủ cứng bằng bê tông, asphalt hoặc bằng các vật liệu đủ khả năng chịu tải khác

3.31

Hoạt động quay của cơ cấu nâng hạ (slewing)

Chuyển động quay tròn của kết cấu kéo dài (3.8) quanh trục đứng của nó

Xem Hình 1

3.32

ổn định (stability)

Điều kiện của một SNDĐ (3.19) mà ở điều kiện đó tổng mô men lật nhỏ hơn tổng mô men cản lật

3.33

Bộ phận tăng độ ổn định (stabilizer)

Bất cứ thiết bị hoặc bộ phận được sử dụng để tăng độ ổn định SNDĐ (3.19) bằng cách chống đỡ và/hoặc cân bằng toàn bộ SNDĐ hoặc cân bằng kết cấu kéo dài (3.8)

Xem Hình 1.

Ví dụ: Để tăng độ ổn định của SNDĐ có thể dùng chân chống mở rộng, đối trọng, néo dây, trục kéo dài, vít xoắn

3.34

Trạng thái thu gọn (stowed position)

Hình dạng của SNDĐ (3.19), được xác định bởi đơn vị chịu trách nhiệm pháp lý, với kết cấu kéo dài (3.8) được rút ngắn, hạ thấp và bộ phận tăng độ ổn định (3.33) thu gọn

CHÚ THÍCH: Trạng thái thu gọn của SNDĐ, trạng thái bắt đầu và kết thúc một chu kỳ làm việc của SNDĐ, trạng thái SNDĐ hạ thấp để di chuyển (3.18), trạng thái vận chuyển SNDĐ có nghĩa tương đương.

3.35

Trạng thái vận chuyển (transport position)

Hình dạng của SNDĐ (3.19), được xác định bởi đơn vị chịu trách nhiệm pháp lý để đưa về hình dáng phù hợp để vận chuyển

CHÚ THÍCH: Trạng thái vận chuyển, trạng thái bắt đầu và kết thúc một chu kỳ làm việc, trạng thái SNDĐ hạ thấp để di chuyển (3.18) và trạng thái thu gọn của SNDĐ có nghĩa tương đương.

3.36

Hoạt động di chuyển (travelling)

Mọi hoạt động di chuyển của khung di chuyển (3.5), trừ trường hợp SNDĐ được vận chuyển

Xem Hình 1.

3.37

Các loại thử nghiệm SNDĐ (type test)

Thử nghiệm trên một mẫu đại diện được thiết kế mới, thử nghiệm mẫu SNDĐ khi sửa chữa lớn hoặc hoán cải có những thay đổi quan trọng so với SNDĐ đã có, được thực hiện bởi cá nhân, đơn vị có trách nhiệm pháp lý (3.27) hoặc đại diện được ủy quyền

3.38

Hệ truyền động cáp (wire rope drive system)

Hệ truyền động bao gồm một hoặc nhiều cáp, được dẫn động bởi các tang cuốn cáp, các puli đổi hướng cáp và các puli cân bằng

3.39

Phạm vi làm việc (working envelope)

Khoảng không gian, mà trong đó sàn công tác (3.40) được thiết kế để làm việc với tải và lực nằm trong giới hạn điều kiện làm việc bình thường

CHÚ THÍCH: Một SNDĐ (3.19) có thể có nhiều hơn một phạm vi làm việc.

3.40

Sàn công tác (work platform)

Một bộ phận của SNDĐ (3.19), không tính khung di chuyển (3.5) có nhiệm vụ vận chuyển người và vật liệu hoặc không có vật liệu

VÍ DỤ: Lồng, thùng, gầu.

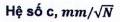

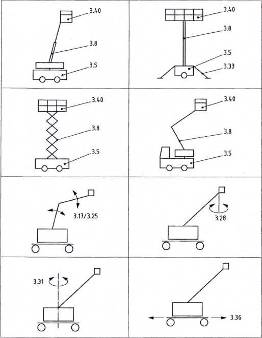

Hình 1 - Minh họa của các thuật ngữ và định nghĩa cơ bản

4 Các yêu cầu an toàn và/hoặc các biện pháp bảo vệ

SNDĐ phải phù hợp với các yêu cầu an toàn và/hoặc các giải pháp bảo vệ trong điều này.

CHÚ THÍCH: Cho phép áp dụng các tiêu chuẩn quốc gia và các quy định của các địa phương với các yêu cầu cao hơn.

4.2 Tính toán kết cấu và ổn định.

4.2.1 Các tính toán và tải danh định

Nhà sản xuất phải thực hiện:

a) Tính toán kết cấu kim loại, để xác định cường độ, điểm đặt và phương của từng tải, lực và tải hoặc lực tổ hợp của chúng với mục đích tìm ra những vị trí chịu tác dụng của các ứng xuất bất lợi nhất.

b) Tính toán độ ổn định, để xác định các vị trí khác nhau của SNDĐ, các tải và lực tổ hợp, từ đó suy ra điều kiện ổn định tối thiểu.

Tải danh định tương ứng với khối lượng m, được xác định theo công thức sau:

m = (n x mp) + me,

trong đó:

mp lấy bằng 80 kg tương đương với khối lượng một người công nhân;

me bằng 40 kg hoặc lớn hơn (khối lượng của dụng cụ và vật liệu);

n là số công nhân cho phép cùng lúc làm việc trên sàn công tác.

Tải danh định tối thiểu của một SNDĐ phải là 120 kg.

4.2.2 Tải và lực tác dụng lên các kết cấu của SNDĐ

4.2.2.1 Yêu cầu chung

Các tải và lực dưới đây phải được đưa vào tính toán:

a) Các lực sinh ra do tải danh định và khối lượng của kết cấu (4.2.2.2);

b) Lực tác dụng của gió (4.2.2.3);

c) Lực do hoạt động của người trên sàn công (4.2.2.4);

d) Tải và lực đặc biệt (4.2.2.5).

4.2.2.2 Các lực sinh ra do tải danh định và trọng lượng của bản thân các kết cấu kim loại

4.2.2.2.1 Trọng lực và tải trọng động

Trọng lực sinh ra do tải danh định và khối lượng của các kết cấu, là những lực có phương thẳng đứng tác dụng từ trên xuống và có điểm đặt tại trọng tâm của kết cấu hoặc của tải danh định. Cường độ của các lực này bằng khối lượng của kết cấu nhân với 1,0 g.

CHÚ THÍCH: g - gia tốc trọng trường (9,81 m/s)

Tải trọng động gây ra bởi gia tốc hoặc giảm tốc khối lượng kết cấu và tải danh định, là những lực có phương là phương chuyển động và có điểm đặt tại trọng tâm của kết cấu và tải.

Tải trọng động gây ra bởi hoạt động co vào và đẩy ra của thiết bị nâng hạ sàn công tác được xác định bằng khối lượng của kết cấu nhân với 1,0 g (xem Phụ lục B).

Tải trọng động do di chuyển SNDĐ loại 2 và 3, được xác định bằng cách nhân khối lượng kết cấu nhân với z và g. Hệ số zg đại diện cho cường độ gia tốc hoặc cường độ giảm tốc của SNDĐ khi di chuyển và đại diện cho cường độ gia tốc/giảm tốc góc của SNDĐ khi di chuyển vượt qua các chướng ngại vật (xem trong 5.1.4.3.2.2). Hệ số z, phải nhỏ nhất là 0,1, ngoại trừ các trường hợp xác định bằng tính toán hoặc thực nghiệm (xem Phụ lục E ví dụ về cách tính hệ số z).

4.2.2.2.2 Phân bố tải trên sàn công tác

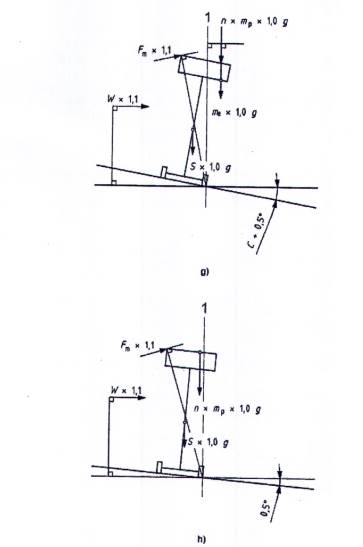

Tải trọng của mỗi người công nhân, được coi như tải trọng điểm, tác dụng lên sàn công tác, tại điểm bên phía bên trong mặt phẳng nằm ngang đi qua các thanh lan can trên và cách cạnh ngoài lan can trên là 0,1 m. Khoảng cách giữa hai điểm đặt tải trọng của hai người công nhân là 0,5 m. Chiều rộng của mỗi người công nhân là 0,5 m (xem Hình 2).

Tải trọng do vật liệu và dụng cụ gây ra được coi như tải trọng phân bố đều (với cường độ nhỏ hơn hoặc bằng 3 kN/m2) trên 25 % diện tích sàn công tác. Nếu cường độ lực do vật liệu và dụng cụ gây ra lớn hơn 3 kN/m2, thì diện tích mà vật liệu chiếm sẽ lớn hơn 25 % diện tích sàn công tác.

Giả định, tất cả các tải kể trên được đặt tại các vị trí bất lợi nhất.

Đơn vị tính bằng mét

CHÚ DẪN:

1 cạnh ngoài của sàn công tác

Hình 2 - Tải danh định - người

4.2.2.3 Lực tác dụng của gió

4.2.2.3.1 SNDĐ sử dụng ngoài trời

Tất cả các SNDĐ sử dụng ngoài trời đều chịu tác dụng của gió với áp lực 100 N/m2, tương đương với vận tốc gió 12,5 m/s (cấp 6 theo bảng chia của Beaufort, xem Phụ lục A).

Giả định, lực gió, tác dụng theo phương ngang, có điểm đặt lực tại trọng tâm của bề mặt kết cấu, bề mặt cơ thể người, bề mặt vật liệu, bề mặt dụng cụ và thiết bị có trên sàn công tác. Lực tác dụng của gió phải được tính đến khi xác định tải động tác dụng lên SNDĐ khi sử dụng ngoài trời.

CHÚ THÍCH: Khi vận hành SNDĐ trong nhà thì các điều khoản kể trên không phải tính đến.

4.2.2.3.2 Các hệ số hình dạng, áp dụng cho các bề mặt trực tiếp chịu tác dụng của gió

Dưới đây là các hệ số hình dạng của kết cấu, áp dụng cho các bề mặt trực tiếp chịu tác dụng của gió:

a) Thép mặt cắt chữ “L”, “U”, “T”, “I”: 1,6;

b) Thép hộp: 1,4;

c) Mặt phẳng lớn: 1,2;

d) Mặt cắt tròn - tùy thuộc vào kích thước: 0,8/1,2;

e) Người trực tiếp chịu tác dụng của gió: 1,0.

Các thông tin bổ sung đối với các kết cấu khác, đặc biệt các kết cấu bao che, tham khảo ISO 4302 cho người trực tiếp chịu tác dụng của gió, Xem trong 4.2.2.3.3.

4.2.2.3.3 Diện tích bề mặt trực tiếp chịu tác dụng gió lên người trên sàn công tác

Diện tích bề mặt của người chịu tác dụng trực tiếp của gió trên sàn công tác phải bằng 0,7 m2 (chiều rộng trung bình của người 0,4 m x chiều cao trung bình 1,75 m) với trọng tâm của bề mặt cao 1,0 m so với mặt sàn công tác.

Diện tích bề mặt trực tiếp chịu tác dụng gió của người trên sàn công tác loại có lan can chắn kín cao 1,1 m, phải bằng 0,35 m2 với trọng tâm của bề mặt cao 1,45 m so với mặt sàn công tác.

Tổng số người trên sàn công tác trực tiếp chịu tác dụng của gió được xác định như sau:

a) Lấy chiều dài của bề mặt chịu gió của sàn công tác, làm tròn đến 0,5m, chia cho 0,5, hoặc

b) Là số người cho phép trên sàn công tác, nếu số đó nhỏ hơn số tính được trong a).

Nếu số người cho phép trên sàn công tác lớn hơn số tính được trong a) thì những người thừa ra có hệ số hình dạng bằng 0,6.

4.2.2.3.4 Lực tác dụng của gió lên dụng cụ và thiết bị

Lực tác dụng của gió lên dụng cụ và thiết bị trên sàn công tác có phương tác dụng nằm ngang, điểm đặt lực cao 0,5 m so với mặt sàn và có cường độ xác định bằng 0,03xmexg.

4.2.2.4 Lực do hoạt động của người trên sàn công tác

Giá trị tối thiểu của lực do hoạt động của người trên sàn công tác Fm lấy bằng 200 N đối với SNDĐ một người làm việc và bằng 400 N đối với SNDĐ có hơn một người cùng làm việc. Điểm đặt của lực do hoạt động của người lên SNDĐ cao 1,1 m so với mặt sàn công tác. Mọi giá trị Fm lớn hơn các giá trị kể trên chỉ được chấp nhận với sự cho phép của nhà sản xuất.

4.2.2.5 Tải và lực đặc biệt

Tải và lực đặc biệt, xuất hiện trong những điều kiện vận hành đặc biệt của SNDĐ, do những yếu tố bất thường khác như:

a) di chuyển vật bên ngoài sàn công tác;

b) khi trên sàn công tác có những tấm phẳng có bề mặt rộng bị gió tác dụng lên bề mặt đó (xem Phụ lục A).

c) lực tác dụng của các tời nâng hoặc lực sinh ra khi dùng các thiết bị bốc xếp hàng hóa.

Khi sử dụng SNDĐ với giải pháp đặc thù hoặc trong các điều kiện đặc biệt, các tải và lực tác dụng trong các trường hợp này phải thay đổi phù hợp với các điều kiện đó.

CHÚ THÍCH: Nhà sản xuất phải có hướng dẫn sử dụng tải trọng trong các điều kiện đặc biệt trong sổ tay hướng dẫn sử dụng SNDĐ.

4.2.3.1 Trọng lực bản thân kết cấu kim loại và trọng lực của tải danh định.

SNDĐ phải được vận hành an toàn ở những tình huống có điều kiện bất lợi nhất. Cụ thể điều kiện bất lợi nhất của SNDĐ là sự đồng thời xuất hiện các điều kiện bất lợi nhất như: khung di chuyển trên mặt nghiêng lớn nhất, vị trí đặt bất lợi nhất, thực hiện các chức năng bất lợi nhất, đồng thời vừa di chuyển sàn công tác vừa di chuyển toàn bộ SNDĐ (xem các ví dụ trong Hình 3).

Cho phép tăng góc nghiêng lớn nhất của khung di chuyển so với danh định là 0,5° để bù đắp cho việc điều chỉnh không chính xác khi vận hành SNDĐ trên thực tế.

4.2.3.2 Lực tác dụng của gió

Lực tác dụng của gió tác dụng theo phương ngang và nhân với hệ số 1,1.

4.2.3.3 Lực do hoạt động của người trên sàn công tác

Lực do hoạt động của người trên sàn công tác phải nhân với hệ số 1,1. Với giả thiết rằng, các lực này tác dụng theo hướng, tạo ra mô men lật lớn nhất (xem các ví dụ a tới d trên Hình 3)

4.2.3.4 Tải và lực đặc biệt

Tải và lực đặc biệt, được xác định bởi nhà sản xuất và phải được tính đến trong tính toán ổn định.

4.2.3.5 Tính toán các mô men lật và mô men ổn định

Mô men lật lớn nhất và mô men giữ ổn định, phải được xác định với đường lật bất lợi nhất của SNDĐ. Đường lật phải được xác định theo TCVN 10836:2015 (ISO 4305:2014). Đường lật đối với SNDĐ có bánh lốp cứng và lốp bọt có vị trí trên mặt bằng di chuyển, cách mép ngoài của vùng tiếp xúc giữa lốp và mặt bằng di chuyển bằng 1/4 bề rộng tiếp xúc với nền.

Tất cả các lực tác dụng theo phương cho phép sao cho tạo ra kết quả bất lợi nhất. Phải tổ hợp tất cả các tải và lực tác dụng đồng thời theo cách bất lợi nhất để tính toán mô men lật và mô men ổn định.

Khi xuất hiện một tải có ảnh hưởng tới độ ổn định của SNDĐ, thì phải tính toán bổ sung thêm tải đó với các tải khác và tổ hợp tất cả các tải tác dụng lên sàn công tác ở vị trí bất lợi nhất

Xem Bảng 1 và Hình 3 với các ví dụ từ a - d. Cho phép sử dụng phương pháp đồ họa để tính toán.

Bảng 1 - Các ví dụ phương và tổ hợp tải và lực để tính toán độ ổn định (tiếp theo)

|

Ví dụ |

Điều kiện làm việc |

Tải danh định m |

Lực do trọng lượng kết cấu Sn |

Lực do hoạt động của người trên sàn công tác Fm |

Lực tác dụng của gió W |

Sơ đồ minh họa |

||||

|

x1,0 |

x0,1 |

x1,0 |

x0,1 |

x1,0 |

x0,1 |

x1,0 |

x0,1 |

|||

|

1 |

Nâng (hạ) |

V |

A |

V |

A |

- |

- |

H |

H |

|

|

2 |

Di chuyển |

V |

S |

V |

S |

- |

- |

H |

H |

|

|

3 |

Di chuyển |

V |

S |

V |

S |

- |

- |

H |

H |

|

|

4 |

Ổn định phía trước. Đứng trên sàn nghiêng |

V |

- |

V |

- |

A |

A |

H |

H |

|

|

5 |

Ổn định phía sau, khung di chuyển cố định trên sàn nghiêng |

80 kg V |

- |

V |

- |

A |

A |

H |

H |

|

Bảng 1 - Các ví dụ phương và tổ hợp tải và lực để tính toán độ ổn định (kết thúc)

[xem kết hợp Hình 3 với các ví dụ từ a) tới d)]

|

Ví dụ |

Điều kiện làm việc |

Tải danh định m |

Lực do trọng lượng kết cấu Sn |

Lực do hoạt động của người trên sàn công tác Fm |

Lực tác dụng của gió W |

Sơ đồ minh họa |

||||

|

x1,0 |

x0,1 |

x1,0 |

x0,1 |

x1,0 |

x0,1 |

x1,0 |

x0,1 |

|||

|

6 |

Ổn định phía trước, khống chế phạm vi việc, khung di chuyển cố định trên sàn nghiêng |

V |

A |

V |

A |

- |

- |

H |

H |

|

|

7 |

Khung di chuyển cố định trên sàn nghiêng |

V |

- |

V |

- |

A |

A |

H |

H |

|

|

8 |

Cố định trên sàn nằm ngang |

80 kg V |

- |

V |

- |

A |

A |

H |

H |

|

|

CHÚ DẪN: V phương thẳng đứng; H phương ngang; A góc nghiêng so với phương ngang; S góc nghiêng khung di chuyển; Sn đại lượng biểu thị khối lượng kết cấu thứ n. |

||||||||||

|

CHÚ THÍCH: Bảng này chưa đề cập đến mọi tình huống. |

||||||||||

Trong mọi trường hợp, giá trị tính toán mô men ổn định phải lớn hơn giá trị tính toán mô men gây lật. Khi tính toán, phải lưu ý tới các yếu tố sau:

a) sai số khi chế tạo các bộ phận máy;

b) độ hở (độ dơ cơ khí) của các mối ghép trong thiết bị nâng hạ sàn công tác;

c) các biến dạng đàn hồi dưới ảnh hưởng của các lực tác dụng;

d) biến dạng của bánh lốp trong trường hợp SNDĐ sử dụng bánh hơi, ngoại trừ những SNDĐ được trang bị chân chống, các giải pháp chống xịt lốp hoặc các hệ thống thiết bị kiểm soát và cảnh báo khi áp lực khí trong lốp giảm tối thiểu 25 % so với áp suất danh định của lốp;

e) các đặc tính của hệ thống cảm biến tải, hệ thống cảm biến mô men và hệ thống kiểm soát vị trí đứng, mà hoạt động của chúng có thể bị ảnh hưởng bởi các yếu tố, ví dụ như:

- đạt các giá trị cực đại do tải động tác dụng đột ngột và trong thời gian ngắn,

- do tác dụng trễ,

- khung di chuyển bị nghiêng,

- nhiệt độ môi trường,

- do các vị trí và phân bố tải trên sàn công tác.

Việc xác định các biến dạng đàn hồi được tiến hành thông qua các thí nghiệm hoặc tính toán.

4.2.3.5.1 Ổn định động của SNDĐ

Phải thử nghiệm SNDĐ để khẳng định SNDĐ ổn định khi thử nghiệm phanh (5.1.4.3.2.3), khi chuyển động gặp chướng ngại vật hoặc nền đất lồi lõm (5.1.4.3.2.2).

4.2.4.1 Yêu cầu chung

Khi tính toán kết cấu phải tuân thủ các định luật và nguyên tắc của cơ học và sức bền vật liệu. Khi sử dụng các công thức đặc biệt phải chỉ ra nguồn trích dẫn, hoặc xây dựng công thức trên cơ sở các nguyên lý cơ bản và như vậy công thức sẽ có cơ sở vững chắc và có thể kiểm chứng.

Tất cả các tải và lực được sử dụng trong tính toán, phải thỏa mãn các yêu cầu trong 4.2.2 và mọi yêu cầu ở trên.

Hình 3 - Các ví dụ tổ hợp tải và mô men lật lớn nhất (tiếp theo)

Hình 3 - Các ví dụ tổ hợp tải và mô men lật lớn nhất (tiếp theo)

Hình 3 - Các ví dụ tổ hợp tải và mô men lật lớn nhất (tiếp theo)

CHÚ DẪN:

1 đường lật;

2 hướng di chuyển;

3 giới hạn tầm với;

C độ nghiêng lớn nhất của khung di chuyển.

Hình 3 - Các ví dụ tổ hợp tải và mô men lật lớn nhất (kết thúc)

(xem kết hợp Bảng 1)

4.2.4.2 Phân tích kết cấu

4.2.4.2.1 Phân tích chung về ứng suất

Phân tích chung về ứng suất là phương pháp chứng minh mọi kết cấu đủ khả năng chịu tải, nhằm tránh sự số do biến dạng kim loại hoặc do xuất hiện các vết nứt trên các kết cấu kim loại. Phương pháp phân tích này phải được thực hiện cho mọi kết cấu và mối nối chịu tải.

Các thông tin về các ứng suất và các hệ số an toàn phải sử dụng trong phân tích phải rõ ràng và dễ dàng kiểm tra. Chi tiết về kích thước cơ bản, mặt cắt ngang và vật liệu của mỗi kết cấu kim loại và mối nối phải được cung cấp đầy đủ.

Có thể sử dụng mô hình phân tích phần tử hữu hạn để đáp ứng các yêu cầu này. Mô hình phân tích phần tử hữu hạn phải xác định chính xác và bao gồm giải thích vùng chịu tải, loại tải, giới hạn vùng chịu tải và các loại giới hạn vùng chịu tải.

Đối với các kết cấu của SNDĐ có vật liệu giòn, phải có ứng suất thiết kế không lớn hơn 20 % giới hạn bền tối thiểu của vật liệu.

Ứng suất thiết kế cho phép có thể chiết giảm trên cơ sở thực hiện các tính toán được đưa ra trong 4.2.4.

4.2.4.2.1 Phân tích ổn định đàn hồi

Phân tích ổn định đàn hồi là phương pháp chứng minh chống lại sự phá hủy do mất ổn định đàn hồi (ví dụ, uốn dọc, biến dạng). Phương pháp phân tích này phải được thực hiện cho mọi kết cấu chịu tải nén.

4.2.4.2.3 Phân tích ứng suất mỏi

Phân tích ứng suất mỏi là phương pháp chứng minh chống lại phá hủy do kim loại bị mỏi. Phương pháp phân tích này phải được thực hiện cho mọi kết cấu và mối nối chịu loại tải có nguy cơ cao về gây mỏi. Tải có nguy cơ cao về gây mỏi bao gồm các chi tiết kết cấu, mức độ biến thiên ứng suất và chu kỳ thay đổi ứng suất. Số chu kỳ thay đổi ứng suất có thể là bội số của số chu kỳ tải.

Vì lý do, số ứng suất dao động khi SNDĐ di chuyển không thể tính toán chính xác được, nên ứng suất biến thiên khi di chuyển phải đủ nhỏ, để đảm bảo tuổi thọ bền mỏi của mọi kết cấu và mối nối là vô hạn (xem 4.4.6 và 4.6.15).

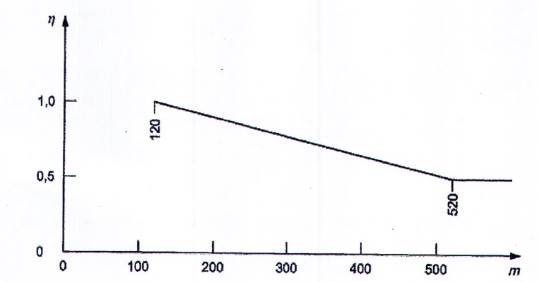

Số chu kỳ làm việc (chu kỳ chịu tải) của SNDĐ bình thường như sau:

a) Chế độ làm việc nhẹ gián đoạn (ví dụ, 10 năm, 40 tuần/năm, 20 giờ/tuần, 5 chu kỳ tải/giờ): 4 x 104 chu kỳ;

b) Chế độ làm việc nặng ((ví dụ, 10 năm, 50 tuần/năm, 40 giờ/tuần, 5 chu kỳ tải/giờ): 105 chu kỳ.

Khi xác định tổ hợp tải, cho phép tải danh định chiết giảm với hệ số phân bố tải phù hợp với Hình 4; lực tác dụng của gió được bỏ qua.

CHÚ THÍCH: Để thiết kế hệ thống truyền động cáp, xem Phụ lục D.

CHÚ DẪN:

m khối lượng,kg;

η hệ số phổ tải.

Hình 4 - Hệ số phổ tải

4.2.4.2.4 Những ảnh hưởng của ứng suất tập trung và nhiệt độ môi trường

Trong quá trình phân tích giải pháp kết cấu phải lưu ý tới những ảnh hưởng của các ứng suất tập trung và ảnh hưởng của môi trường trong phạm vi nhiệt độ môi trường mà SNDĐ được thiết kế vận hành.

Kiểm tra đáp ứng các yêu cầu của 4.2, phải được thực hiện bằng cách kiểm tra thiết kế, thử tải tĩnh và thử quá tải.

4.3 Khung di chuyển và ổn định

4.3.1 Thiết bị an toàn tự động

SNDĐ loại 1 với dẫn động động cơ và SNDĐ điều khiển bởi người đi bộ phải được lắp thiết bị an toàn tự động (phù hợp với 4.11), thiết bị này phải khóa mọi chuyển động của sàn công tác khi ở trạng thái vận chuyển.

SNDĐ loại tự hành, phải được trang bị khóa tự động để khóa mọi chuyển động di chuyển khi sàn công tác ở ngoài trạng thái hạ thấp để di chuyển.

Kiểm tra thiết bị an toàn tự động phải bao gồm kiểm tra tài liệu thiết kế và thử nghiệm chức năng.

4.3.2 Độ nghiêng của khung di chuyển

Mỗi SNDĐ phải được trang bị thiết bị hiển thị và khống chế góc nghiêng khung di chuyển. Thiết bị này có bảng hiển thị góc nghiêng của khung di chuyển và kiểm soát góc nghiêng đó có nằm trong giới hạn cho phép của Nhà sản xuất hay không. Thiết bị này phải là thiết bị tự động, phù hợp với yêu cầu của 4.11, phải được bảo vệ chống hư hỏng và bảo vệ chống việc cài đặt bất thường. Việc hiệu chỉnh thiết bị phải được tiến hành bằng các dụng cụ chuyên dùng và phải được kẹp chì.

Thiết bị hiển thị và khống chế góc nghiêng khung di chuyển phải có chức năng khóa thiết bị nâng hạ sàn công tác khi góc nghiêng của khung di chuyển vượt ngoài giới hạn góc nghiêng cho phép của nhà sản xuất.

Đối với SNDĐ loại 1, thiết bị hiển thị và khống chế góc nghiêng khung di chuyển có thể được thay bằng thước nivo. Đối với SNDĐ có các chân chống dẫn động máy (ví dụ chân chống dẫn động thủy lực), thì bảng hiển thị góc nghiêng khung di chuyển phải được lắp ở nơi sao cho có thể nhìn thấy rõ ràng ở mọi vị trí điều khiển.

Đối với SNDĐ loại 2, phải được trang bị còi cảnh báo góc nghiêng khung di chuyển. Tín hiệu còi phải cảnh báo với từng góc nghiêng trước khi đạt tới góc nghiêng giới hạn của khung di chuyển (các giá trị từng góc nghiêng và góc nghiêng giới hạn theo Nhà sản xuất).

Đối với SNDĐ loại 3, khi di chuyển từ thấp lên cao, khi đạt tới góc nghiêng tới hạn, thiết bị khống chế góc nghiêng phải hoạt động để chấm dứt quá trình di chuyển, còn đối với SNDĐ nhóm A để chấm dứt quá trình nâng. Việc di chuyển của SNDĐ chỉ cho phép tiếp tục sau khi bị dừng do góc nghiêng vượt giới hạn, khi độ ổn định của SNDĐ được tăng lên hoặc giữ nguyên. SNDĐ phải được trang bị còi tín hiệu báo hiệu góc nghiêng của SNDĐ khi sắp tới giới hạn.

Kiểm tra thiết bị hiển thị và khống chế góc nghiêng khung di chuyển phải được tiến hành bằng phương pháp kiểm tra chức năng.

4.3.3 Thiết bị khóa chốt

Tất cả mọi thiết bị khóa chốt phải được bảo vệ chống tự tháo ra (chốt đàn hồi) và bảo vệ chống rơi mất (ví dụ, bằng xích).

Kiểm tra thiết bị khóa chốt bằng phương pháp trực quan.

4.3.4 Càng điều khiển

Càng điều khiển của SNDĐ loại điều khiển bằng người đi bộ và đòn kéo phải được lắp chắc chắn vào khung di chuyển.

Kiểm tra được tiến hành bằng trực quan và thử nghiệm.

4.3.5 Càng điều khiển ở vị trí thẳng đứng

Càng điều khiển và đòn kéo của SNDĐ, khi không sử dụng phải được nâng lên và đặt theo phương thẳng đứng (ví dụ như dùng móc treo) và phải trang bị cơ cấu giữ tự động, tránh càng điều khiển rơi bất ngờ.

Với khung di chuyển nhiều trục, khoảng cách giữa điểm thấp nhất của càng điều khiển và đòn kéo (khi hạ thấp nhất) tối thiểu bằng 120 mm.

Kiểm tra được tiến hành bằng trực quan, thử nghiệm và đo.

4.3.6 Chân chống

Chân chống phải được thiết kế với khả năng có thể điều chỉnh được tối thiểu 10° sao cho có thể điều chỉnh góc nghiêng khi chống trên mặt nền không bằng phẳng, để mặt đế của chân chống có thể tiếp xúc tốt với mặt nền chịu lực.

Kiểm tra phải được tiến hành bằng trực quan và đo kích thước.

4.3.7 Phạm vi làm việc của sàn công tác

SNDĐ phải được trang bị thiết bị an toàn phù hợp với 4.11. Thiết bị an toàn này có nhiệm vụ ngăn chặn vận hành sàn công tác bên ngoài giới hạn cho phép, và chỉ cho phép làm việc khi các chân chống được bố trí đúng theo hướng dẫn sử dụng.

Với những SNDĐ phạm vi làm việc hẹp, không có chân chống thì phải được trang bị thiết bị an toàn phù hợp với 4.11, có chức năng ngăn chặn vận hành sàn công tác vượt giới hạn làm việc khi không có chân chống.

Kiểm tra phải được tiến hành bằng kiểm tra bản vẽ và thử chức năng.

4.3.8 Phòng ngừa chuyển động của các chân chống hoặc hệ thống cân bằng loại có dẫn động

Những SNDĐ, có các chân chống hoặc hệ thống cân bằng có dẫn động phải được trang bị cơ cấu an toàn theo 4.11. Cơ cấu an toàn này có nhiệm vụ ngăn chặn mọi chuyển động của các chân chống khi thiết bị nâng và sàn công tác không ở trạng thái thu gọn, không ở trạng thái vận chuyển hoặc sàn công tác ở ngoài phạm vi làm việc (xem 4.3.7). Hoạt động của các chân chống hoặc hệ thống cân bằng không được gây ra mất ổn định cho SNDĐ khi thiết bị nâng hạ sàn công tác và sàn công tác ở trong phạm vi làm việc.

Kiểm tra phải được tiến hành thông qua bản vẽ kỹ thuật và thử chức năng.

4.3.9 Các chân chống vận hành thủ công

Các chân chống vận hành thủ công phải được thiết kế với khả năng ngăn chặn chuyển động bất ngờ (chuyển động không chủ ý).

Kiểm tra phải được tiến hành thông qua bản vẽ kỹ thuật và thử chức năng.

4.3.10 Di chuyển và cố định vị trí các chân chống

Phạm vi di chuyển các chân chống phải được khống chế bởi các cữ chặn cơ khí. Các xi lanh thủy lực có thể được sử dụng với mục đích cố định các vị trí của chân chống nếu nó được thiết kế cho mục đích này.

Phải sử dụng các chốt chặn cơ khi để cố định hệ thống chân chống khi vận chuyển SNDĐ. Mỗi chân chống phải được cố định khi vận chuyển bằng hai khóa độc lập và tối thiểu một trong hai khóa đó phải làm việc tự động, ví dụ khóa chống rơi bằng chốt và then cài.

Chân chống có dẫn động được coi là đáp ứng các yêu cầu của mục này khi thỏa mãn các yêu cầu trong 4.3.2 và 4.10. Yêu cầu của mục này được áp dụng cho tất cả các SNDĐ với các chân chống không tháo rời với mục đích tăng chiều rộng và dài của đế và các SNDĐ lắp trên xe hoặc SNDĐ loại lắp trên rơ moóc kéo theo.

Kiểm tra phải được tiến hành thông qua kiểm tra bản vẽ kỹ thuật.

4.3.11 Thiết bị hiển thị vị trí hệ chân chống của SNDĐ lắp trên xe

SNDĐ lắp trên xe phải được trang bị thiết bị hiển thị trong ca bin điều khiển xe. Thiết bị hiển thị này có tín hiệu khi tất cả các cụm máy của SNDĐ như hệ chân chống, cụm quay, thang và sàn công tác ở trạng thái vận chuyển.

Kiểm tra phải được tiến hành thông qua bản vẽ kỹ thuật và thử chức năng.

4.3.12 Tầm nhìn của thợ điều khiển SNDĐ

Chỗ ngồi của thợ điều khiển SNDĐ phải đảm bảo tầm nhìn sao cho thợ máy có thể nhìn rõ mọi chuyển động của các bộ phận của SNDĐ.

Chỗ ngồi của thợ điều khiển SNDĐ phải đảm bảo sao cho thợ máy có thể nhìn rõ ràng mọi chuyển động của mỗi chân chống khi điều khiển từ đầu cho tới khi chân chống đặt lên mặt nền chịu lực, đặc biệt lưu ý tới các chân chống sau.

Bảng điều khiển SNDĐ từ mặt đất phải được cố định vào khung di chuyển và phải có vị trí sao cho khoảng cách từ người điều khiển tới đường tiếp tuyến đứng với bánh hoặc xích di chuyển không nhỏ hơn 1 m.

Kiểm tra phải được tiến hành bằng trực quan.

4.3.13 SNDĐ hoàn toàn thủ công

Các yêu cầu trong 4.3.7 không áp dụng cho các SNDĐ hoàn toàn thủ công và không áp dụng cho các SNDĐ với chiều cao làm việc sàn công tác nhỏ hơn hoặc bằng 5 m so với mặt nền (xem trong 6.3.15).

SNDĐ hoàn toàn thủ công không yêu cầu tuân thủ các yêu cầu an toàn về hệ thống truyền động.

Kiểm tra phải được tiến hành thông qua bản vẽ kỹ thuật và bằng trực quan.

4.3.14 Hệ thống khóa hoặc kiểm soát các trục khớp bản lề

Những SNDĐ có một hoặc nhiều trục dạng khớp bản lề, phải trang bị hệ thống khóa hoặc kiểm soát các trục đó nhằm giữ ổn định, và phải thỏa mãn các yêu cầu sau:

a) Đối với SNDĐ loại 1, được trang bị một thiết bị an toàn phù hợp 4.11, có nhiệm vụ chống thiết bị nâng hạ sàn công tác đẩy cần ống lồng ra khi các trục của các khớp bản lề trên cần chưa được khóa hoặc kiểm soát.

b) Đối với SNDĐ loại 2 và 3, hệ thống khóa hoặc kiểm soát các trục khớp bản lề phải kết hợp với nhau. Đối với SNDĐ loại 2 và 3, sử dụng các xi lanh thủy lực để khóa vị trí hoặc làm thiết bị kiểm soát, thì các thiết bị này phải tuân theo yêu cầu 4.10

4.3.15 Phanh của SNDĐ tự hành

Sàn nâng di động tự hành phải được trang bị phanh cho tối thiểu 2 bánh di chuyển trên cùng 1 trục. Các phanh này phải tự đóng khi mất điện, phải đủ khả năng dừng chuyển động SNDĐ phù hợp 4.3.18 và phải đủ khả năng giữ SNDĐ đừng cố định dừng. Trạng thái đóng của phanh không được phụ thuộc vào thủy lực, áp lực khí nén hoặc nguồn điện.

Kiểm tra phải được tiến hành thông qua bản vẽ kỹ thuật và thử nghiệm chức năng.

4.3.16 Cơ cấu chống sử dụng trái phép

SNDĐ phải có cơ cấu chống sử dụng trái phép

VÍ DỤ: khóa khởi động

Kiểm tra phải được tiến hành bằng thử nghiệm chức năng.

4.3.17 Vận tốc di chuyển lớn nhất khi SNDĐ ở trạng thái di chuyển nâng cao

Vận tốc di chuyển của SNDĐ loại 2 và 3 ở trạng thái di chuyển nâng cao không được vượt quá các giá trị sau:

a) 1,5 m/s đối với SNDĐ loại lắp trên các xe tải, khi hệ thống điều khiển di chuyển đặt trong ca bin xe;

b) 3,0 m/s đối với SNDĐ di chuyển trên ray;

c) 0,7 m/s đối với các SNDĐ khác loại tự hành thuộc nhóm 2 và 3.

Kiểm tra phải được tiến hành thông qua bản vẽ kỹ thuật và thử nghiệm chức năng.

CHÚ DẪN:

v vận tốc, m/s;

s quãng đường phanh, m.

1 đối với SNDĐ lắp trên xe tải;

2 đối với SNDĐ di chuyển trên ray;

3 đối với các loại SNDĐ khác;

Hình 5 - Quãng đường phanh lớn nhất đối với SNDĐ loại 2 và 3

4.3.18 Quãng đường phanh

SNDĐ di chuyển với tốc độ lớn nhất, được liệt kê trong 4.3.17, với góc nghiêng khung di chuyển lớn nhất (theo nhà sản xuất), phải có quãng đường phanh không được vượt quá các giá trị trên Hình 5. Các giá trị trong Hình 5 là các giá trị dựa theo tốc độ giảm tốc trung bình 0,5 m/s và không bao gồm thời gian phản ứng của thợ máy.

CHÚ THÍCH: Quãng đường phanh tối thiểu phụ thuộc vào hệ số z - (xem 4.2.2.2.1).

Kiểm tra phải được tiến hành bằng thử nghiệm chức năng.

4.3.19 Vận tốc di chuyển lớn nhất của các SNDĐ điều khiển bằng người đi bộ

Vận tốc di chuyển lớn nhất của các SNDĐ điều khiển bằng người đi bộ, khi sàn công tác ở trạng thái vận chuyển hoặc trạng thái thu gọn của SNDĐ không được vượt quá 1,7 m/s.

Kiểm tra phải được tiến hành bằng cách đo.

4.3.20 Lưới bảo vệ thợ lái tại trạm điều khiển

Tại khu vực điều khiển SNDĐ, nếu có nguy cơ bị bỏng do nhiệt, bị va đập hoặc kẹt thì phải trang bị rào hoặc tấm chắn. Rào và tấm chắn bảo vệ phải được cố định bằng các bu lông đặc biệt và việc mở hoặc tháo rào, tấm chắn này phải có dụng cụ chuyên dùng. Các dụng cụ chuyên dùng này phải được bảo quản trong các ngăn kín có khóa trong ca bin hoặc khu vực điều khiển của SNDĐ.

Kiểm tra phải được tiến hành bằng trực quan và thông qua bản vẽ kỹ thuật.

4.3.21 Khí thải động cơ

Ống xả khí thải của động cơ đốt trong phải được thiết kế theo hướng đẩy khi thải ra khỏi vị trí trạm điều khiển.

Kiểm tra phải được tiến hành bằng trực quan.

4.3.22 Yêu cầu đối với vị trí nạp nhiên liệu

Các vị trí nạp nhiên liệu như gas, nhiên liệu lỏng cho thùng chứa nhiên liệu (vật liệu dễ cháy) phải được thiết kế sao cho cách xa các chi tiết máy có nhiệt độ cao để tránh gây cháy do nhiên liệu chảy vào những chi tiết nóng đó (ví dụ ống xả khí thải).

Kiểm tra phải được tiến hành bằng trực quan và thông qua bản vẽ kỹ thuật.

4.3.23 Yêu cầu đối với giá lắp ắc quy

Giá lắp (hoặc côngtenơ) chứa ắc quy của tất cả các SNDĐ phải được có cơ cấu kẹp sao cho ắc quy được cố định chống sự dịch chuyển gây mất an toàn. Giá lắp ắc quy phải được thiết kế sao cho, trong trường hợp SNDĐ lật, cụm ắc quy vẫn được kẹp chặt, tránh các nguy cơ va đập của ắc quy hoặc cho thợ lái do dung dịch điện phân bắn vào thợ lái.

Lỗ thông gió của côngtenơ chứa ắc quy phải được bố trí sao cho khí độc từ đó không thổi vào vị trí thợ lái.

CHÚ THÍCH: Thực tế chỉ ra rằng, đường kính (tính bằng mm) của mặt cắt lỗ thông gió của côngtenơ chứa ắc quy được coi là đủ lớn để thoát khí thải, nếu thỏa mãn các điều kiện lớn hơn hoặc bằng tích của 0,5 x (số bộ ắc quy) x 5 x công suất danh định (A/h). Tuy nhiên, điều kiện kể trên không tính đến điều kiện khi nạp ắc quy.

Kiểm tra phải được tiến hành bằng trực quan.

4.3.24 Yêu cầu chống trật bánh khỏi đường ray và chống tự di chuyển

4.3.24.1 Yêu cầu chung

Những yêu cầu dưới đây là những yêu cầu chống trật bánh khỏi đường ray của các SNDĐ di chuyển trên ray khi làm việc.

Khi SNDĐ ở trạng thái làm việc và đồng thời di chuyển, thì mọi bánh xe của nó phải chịu tải đủ lớn để tránh trật bánh.

4.3.24.2 Bảo vệ chống trật bánh

Các SNDĐ di chuyển bánh trên ray có nguy cơ trật bánh phải có biện pháp bảo vệ chống trật bánh.

a) Đối với các SNDĐ chỉ có một một cơ cấu treo cho cả hai chế độ đứng yên và di chuyển, bảo vệ chống trật bánh khi làm việc đạt yêu cầu, nếu đồng thời thỏa mãn các yêu cầu sau:

- Cơ cấu treo không bị khóa hoặc SNDĐ có ba ổ treo với tối thiểu một ổ quay tự do, hoặc SNDĐ (bao gồm các cặp bánh) có cơ cấu giảm chấn, có khả năng giảm chấn do đường ray gây ra, và

- Không có các liên kết cứng giữa các kết cấu của SNDĐ. Các liên kết này ngăn cản quay tự do hoặc chuyển động tự do theo các phương thẳng đứng và vuông góc trong giới hạn chuyển động tự do cho phép.

b) Đối với các SNDĐ có kết cấu treo khác nhau ở hai chế độ đứng yên và di chuyển, bảo vệ chống trật bánh đường ray được kiểm tra bằng thử nghiệm tĩnh với các chức năng làm việc theo 4.3.24.3. Trong cả hai chế độ đứng yên và di chuyển, nếu mô men tải đạt giá trị lớn hơn hoặc bằng 90 % tải danh định thì không được phép thay đổi chế độ làm việc này sang chế độ làm việc khác.

Nếu một trong hai điều kiện kể trên không đáp ứng, thì phải kiểm tra bằng thử nghiệm tĩnh theo 4.3.24.3.

4.3.24.3 Tính toán các trường hợp tải khác nhau để bảo vệ chống trật bánh khỏi đường ray khi di chuyển.

Đối với các SNDĐ loại có trọng tâm thay đổi khi di chuyển trên ray, khả năng trật bánh không có tải phải được kiểm tra bằng thử nghiệm tĩnh. Thử tải tĩnh với những điều kiện sau: tải thử bằng 1,5 lần tải danh định; đặt tải ở vị trí bất lợi nhất, tổ hợp các điều kiện địa hình đường ray đặt SNDĐ bất lợi nhất như: góc nghiêng dọc, góc nghiêng ngang, độ cong của đường ray là bất lợi nhất. SNDĐ được coi là đạt yêu cầu bảo vệ chống trật bánh khi trong quá trình thử nghiệm với các điều kiện kể trên không có bánh nào bị nhấc lên khỏi đường và tải lên mỗi bánh không được nhỏ hơn 40 % tải danh định.

4.3.24.4 Giới hạn sử dụng SNDĐ bánh sắt theo yêu cầu bảo vệ chống trật bánh

Nếu bảo vệ chống trật bánh không được đảm bảo cho mọi chế độ làm việc của SNDĐ, thì phạm vi sử dụng của SNDĐ đó phải được hạn chế và phạm vi sử dụng này phải được nêu rõ trong tài liệu kỹ thuật và trong sách hướng dẫn sử dụng cũng như phải có bảng lưu ý đặt tại vị trí dễ nhìn của SNDĐ.

4.3.24.5 Bảo vệ chống tự di chuyển - lắp và tháo SNDĐ khỏi đường ray

Tài liệu hướng dẫn lắp đặt và tháo dỡ SNDĐ phải bao gồm các yêu cầu bảo vệ chống tự di chuyển khi vận hành. Để đảm bảo chống tự di chuyển, SNDĐ phải có tối thiểu một trục hãm (trục có phanh), với khả năng hãm đủ để giữ SNDĐ không tự di chuyển trên ray ở những điều kiện bất lợi nhất về độ nghiêng của ray hoặc sàn.

Trong trường hợp trên SNDĐ có trang bị nút dừng khẩn cấp, thì nút này phải có chức năng phanh để chặn chuyển động quay của trục hãm. Nút dừng khẩn cấp (thường là công tắc màu đỏ có đầu hình nấm), được lắp bên ngoài vỏ SNDĐ. Hoạt động của nút dừng khẩn cấp phải được kiểm tra sau khi lắp dựng, để đảm bảo rằng, phanh làm việc ở mọi chế độ làm việc của thiết bị, bao gồm cả khi SNDĐ ở trên đường ray hoặc khi đã tháo khỏi đường ray.

Kiểm tra phải được tiến hành bằng phương án thử nghiệm chức năng.

4.3.25 Lựa chọn xe tải lắp SNDĐ

Đối với các SNDĐ lắp trên xe tải, việc lựa chọn xe tải là trách nhiệm của nhà sản xuất SNDĐ. Loại xe tải và các thông số kỹ thuật phải phù hợp với các thông số kỹ thuật của nhà sản xuất SNDĐ. Các điều kiện để lắp đặt SNDĐ phải phù hợp với các yêu cầu của nhà sản xuất xe tải.

4.4 Thiết bị nâng hạ sàn công tác

4.4.1 Phương pháp chống lật và chống vượt ứng suất cho phép

4.4.1.1 Yêu cầu chung

Ngoài các yêu cầu trong 4.2.3.5, SNDĐ phải được trang bị thiết bị, hoặc một biện pháp tương đương, nhằm giảm thiểu nguy cơ lật và vượt ứng suất cho phép theo Bảng 2.

CHÚ THÍCH: Kiểm soát tải và mô men là không có khả năng chống quá tải vượt tải danh định.

Bảng 2 - Các thiết bị kiểm soát

|

Nhóm |

Hệ thống cảm biến tải và kiểm soát vị trí đứng (4.4.1.2 và 4.4.1.3) |

Hệ thống cảm biến tải và mô men (4.4.1.2 và 4.4.1.4) |

Các quy định chống quá tải bổ sung (4.4.1.4 và 4.4.1.6) |

Các quy định chống quá tải và ổn định bổ sung (4.4.1.3, 4.4.1.5 và 4.4.1.6) |

|

A |

x |

- |

- |

x |

|

B |

x |

x |

x |

x |

4.4.1.2 Hệ thống cảm biến tải

Hệ thống cảm biến tải phải đảm bảo các chức năng sau:

a) Phải kích hoạt sau khi tải thực tế đạt giá trị tải danh định và trước khi đạt 120 % giá trị tải danh định.

b) Khi hệ thống cảm biến tải kích hoạt, hệ thống cảnh báo bằng còi và đèn đỏ tại mọi vị trí điều khiển phải bật. Đèn phải nháy liên tục cho đến khi tải được đưa về danh định, còi phải kêu mỗi phút một lần với thời lượng 5 giây cho đến khi tải được đưa về danh định và hệ thống cảm biến tải dừng hoạt động.

c) Nếu hệ thống cảm biến tải kích hoạt khi đang di chuyển sàn công tác thì phải dừng chuyển động nói trên.

CHÚ THÍCH: chuyển động nói trên có thể sử dụng để giải phóng người bị kẹt.

d) Nếu hệ thống cảm biến tải kích hoạt khi sàn công tác dừng thì nó phải có chức năng chặn mọi chuyển động của sàn công tác. Các chuyển động nói trên chỉ có thể hoạt động lại khi quá tải được loại bỏ.

Đối với các SNDĐ thuộc nhóm A loại 1, thiết bị kiểm soát tải chỉ hoạt động khi thiết bị nâng hạ được nâng lên từ vị trí thấp nhất. Trong trường hợp này, tải để thử quá tải xác định theo 5.1.4.3 phải bằng 150 % tải danh định.

Đối với các SNDĐ thuộc nhóm A, hệ thống cảm biến tải không chỉ kích hoạt khi sàn công tác được nâng cao hơn 1 m hoặc 10 % chiều cao nâng, tùy theo giá trị nào lớn hơn so với vị trí thấp nhất của sàn công tác.

Hệ thống cảm biến tải phải phù hợp với 4.11.

Hệ thống cảnh báo quá tải phải hoạt động ở mọi thời điểm, bao gồm cả khi thiết bị kiểm soát tải kích hoạt.

4.4.1.3 Điều khiển vị trí sàn công tác

4.4.1.3.1 Yêu cầu chung

Để cho SNDĐ không bị lật, hoặc các kết cấu của SNDĐ không bị vượt ứng suất cho phép, vị trí cho phép của của thiết bị nâng hạ sàn công tác phải được khống chế trong giới hạn bằng thiết bị dừng cơ khí tự động (xem trong 4.4.1.3.2), thiết bị giới hạn phi cơ khí (xem trong 4.4.1.3.3) hoặc bằng các thiết bị an toàn điện (xem trong 4.11.3).

4.4.1.3.2 Thiết bị giới hạn cơ khí

Kết cấu của thiết bị giới hạn cơ khí phải được thiết kế sao cho khi chịu tác dụng của lực lớn nhất không có biến dạng vĩnh viễn. Nếu sử dụng các xi lanh thủy lực cho mục đích này thì các xi lanh thủy lực phải phù hợp với các yêu cầu kể trên.

4.4.1.3.3 Thiết bị giới hạn phi cơ khí

Khi sử dụng thiết bị giới hạn phi cơ khí, các vị trí cho phép của thiết bị nâng hạ sàn công tác phải được giới hạn bởi thiết bị đo, và thiết bị này vận hành thông qua hệ thống điều khiển để khống chế các chuyển động của cơ cấu nâng hạ sàn công tác trong phạm vi làm việc.

Thiết bị giới hạn phi cơ khí phải được hỗ trợ bởi các thiết bị an toàn phù hợp với 4.11.

4.4.1.4 Hệ thống cảm biến mô men

Hệ thống cảm biến mô men phải hoạt động như sau:

- Khi mô men lật tiến gần tới giá trị mô lật tới hạn (xem trong 4.2.3.5), phải có cảnh báo trực quan, mọi chuyển động phải bị khóa, ngoại trừ những chuyển động làm giảm mô men lật;

- Hệ thống điều khiển cảm biến mô men phải tuân theo các yêu cầu của 4.11.

4.4.1.5 Các quy định bổ sung về ổn định đối với sàn công tác có kích thước giới hạn

Các sàn nâng di động chỉ để nâng tối đa hai người có thể không cần đáp ứng các yêu cầu về hệ thống cảm biến tải trọng và mô men nếu thỏa mãn các quy định bổ sung về ổn định sau:

a) Kích thước bao ngoài của sàn công tác (bao gồm cả kích thước mở rộng nhưng không bao gồm các bậc lên xuống) nằm trên bề mặt ngoài của sàn công tác, theo mặt cắt ngang bất kỳ:

- Đối với sàn công tác cho một người: Diện tích mặt cắt nhỏ hơn hoặc bằng 0,6 m2, chiều dài các cạnh nhỏ hơn hoặc bằng 0,85 m;

- Đối với sàn công tác cho hai người: Diện tích mặt cắt nhỏ hơn hoặc bằng 1 m2, chiều dài các cạnh nhỏ hơn hoặc bằng 1,4 m.

b) Thử nghiệm tĩnh theo 5.1.4.3.1 với tải thử bằng 150 % tải danh định xác định theo 4.2.1. các tổ hợp tải và tổ hợp lực khác được quy định ở 4.2.2.

4.4.1.6 Quy định bổ sung về quá tải đối với sàn công tác có kích thước giới hạn.

Các sàn nâng di động chỉ để nâng tối đa hai người có thể không cần đáp ứng các yêu cầu về hệ thống cảm biến tải, nếu thỏa mãn các quy định bổ sung về quá tải sau:

a) Kích thước bao ngoài của sàn công tác (bao gồm cả kích thước mở rộng nhưng không bao gồm các bậc lên xuống) nằm trên bề mặt ngoài của sàn công tác, theo mặt cắt ngang bất kỳ:

- Đối với sàn công tác cho một người: Diện tích mặt cắt nhỏ hơn hoặc bằng 0,6 m2, chiều dài các cạnh nhỏ hơn hoặc bằng 0,85 m;

- Đối với sàn công tác cho hai người: Diện tích mặt cắt nhỏ hơn hoặc bằng 1 m2, chiều dài các cạnh nhỏ hơn hoặc bằng 1,4 m.

a) Thử nghiệm quá tải theo 5.1.4.4 với tải thử phải bằng 150 % tải danh định.

4.4.1.7 Phạm vi làm việc thay đổi với nhiều hơn một tải danh định

Các SNDĐ với nhiều hơn một phạm vi làm việc và nhiều hơn một tải danh định phải có đồng hồ hiển thị chế độ làm việc có thể nhìn thấy khi đứng trên sàn công tác.

VÍ DỤ: Một thay đổi kích thước (như kéo dài sàn công tác) làm thay đổi chức năng của sàn công tác và làm thay đổi tải danh định.

Đối với các SNDĐ với phạm vi làm việc bị giới hạn bởi hệ thống cảm biến mô men thì không cần có đồng hồ hiển thị chế độ làm việc.

SNDĐ phải kết hợp hệ thống cảm biến tải với hệ thống cảm biến mô men hoặc phải kết hợp hệ thống cảm biến tải với với hệ thống điều khiển vị trí sàn công tác.

SNDĐ cho hai người với tăng cường ổn định, phải đảm bảo yêu cầu kích hoạt hệ thống cảm biến tải khi lựa chọn phạm vi làm việc

4.4.1.8 Phạm vi làm việc thay đổi với một tải danh định

SNDĐ chỉ có duy nhất một tải danh định và có phạm vi làm việc thay đổi (ví dụ sàn nâng di động có các chân chống với khả năng thay đổi vị trí), cho phép chọn phạm vi làm việc bằng công tắc điều khiển tay.

Trong trường hợp này, việc lựa chọn có thể được thực hiện ở trạng thái thái bắt đầu và trạng thái kết thúc một chu kỳ làm việc của thiết bị nâng hạ sàn công tác (xem 4.4.1.3).

4.4.1.9 Kiểm tra

Kiểm tra các yêu cầu của 4.4.1 phải được tiến hành thông qua thiết kế (xem trong 5.1.2) và bằng thử nghiệm phù hợp với 5.1.4.

4.4.2 Trình tự làm việc của thiết bị nâng hạ sàn công tác

Khi thiết bị nâng hạ sàn công tác co hoặc duỗi ra theo một trình tự nhất định, thì trình tự này phải tự động trong điều kiện vận hành bình thường.

Kiểm tra tiến hành thông qua thiết kế và bằng thử nghiệm chức năng.

Để tránh bị mắc kẹt tại các vị trí nằm giữa các chi tiết chuyển động của SNDĐ, nơi công nhân có thể tiếp cận khi làm việc trên sàn công tác hoặc đứng gần, thì phải đảm bảo khoảng cách khe hở giữa các chi tiết chuyển động hoặc trang bị lưới ngăn cách theo tiêu chuẩn TCVN 6721:2000 (ISO 13854:1996).

Trong trường hợp, khi khoảng cách theo phương thẳng đứng mặt ngoài của cơ cấu thanh xếp chéo nhau hình chữ “X” mà nhỏ hơn 50 mm, thì cơ cấu đó phải trang bị thiết bị an toàn dừng tự động. Chuyển động hạ thấp tiếp theo đó chỉ cho phép sau đó 3 giây với tốc độ hạ thấp hơn. Chuyển động hạ thấp tiếp theo, do lệnh điều khiển của thợ máy chỉ xảy ra khi có còi và đèn cảnh báo trước 1,5 giây. Tín hiệu cảnh báo bằng còi và đèn này phải hoạt động trong suốt quá trình hạ thấp tiếp theo sau khi dừng tự động.

Nếu tốc độ hạ trung bình trước khi dừng tự động nhỏ hơn 0,2 m/s, thì không cần giảm vận tốc hạ sau khi dừng tự động.

Kiểm tra bằng phương pháp đo và trực quan.

4.4.4 Chống đỡ thiết bị nâng hạ sàn công tác khi tiến hành bảo dưỡng kỹ thuật

Khi sàn công tác của SNDĐ phải nâng trong quá trình bảo dưỡng kỹ thuật, phải bố trí thiết bị chống đỡ đủ khả năng để giữ SNDĐ ở vị trí theo yêu cầu. Các thiết bị chống đỡ phải có đủ khả năng đỡ được sàn công tác không tải; phải có khả năng điều khiển từ vị trí đủ an toàn và không được làm hư hỏng bất cứ bộ phận nào của SNDĐ. Các thiết bị chống đỡ phải có đủ khả năng đỡ được sàn công tác, kể cả trường hợp hệ thống nâng/hạ bị hỏng.

Kiểm tra bằng phương pháp trực quan và thử chức năng.

4.4.5 Tốc độ của thiết bị nâng hạ sàn công tác

Nếu gia tốc hoặc giảm tốc nhỏ hơn hoặc bằng 0,25 g, thì tốc độ chuyển động của thiết bị nâng hạ sàn công tác của SNDĐ không được vượt quá:

a) 0,8 m/s khi nâng và hạ sàn công tác;

b) 0,8 m/s đối với các cần kiểu ống lồng;

c) 1,4 m/s khi quay hoặc xoay (vận tốc tiếp tuyến cạnh ngoài của sàn công tác trong mặt phẳng nằm ngang, đo tại tầm với lớn nhất).

Nếu gia tốc hoặc giảm tốc lớn hơn 0,25 g, thì tốc độ chuyển động của thiết bị nâng hạ sàn công tác của SNDĐ không được vượt quá:

d) 0,4 m khi nâng và hạ sàn công tác;

e) 0,4 m/s đối với các cần kiểu ống lồng;

f) 0,7 m/s khi quay hoặc xoay (vận tốc tiếp tuyến cạnh ngoài của sàn công tác trong mặt phẳng nằm ngang, đó tại tầm với lớn nhất).

Gia tốc sinh ra bởi phanh trong trường hợp dừng khẩn cấp, không cần xét đến khi đo các lực g. Gia tốc và giảm tốc, kể cả các trường hợp dừng khẩn cấp, phải được tính đến theo 4.2.

Kiểm tra bằng phương pháp thử chức năng.

4.4.6 Các yêu cầu về chằng buộc khi vận chuyển

Thiết bị nâng hạ sàn công tác phải ở trạng thái vận chuyển và phải được chằng buộc sao cho giảm thiểu rung lắc trong quá trình vận chuyển (xem 4.2.4.2.3).

Kiểm tra bằng phương pháp kiểm tra bản vẽ kỹ thuật và kiểm tra trực quan.

4.5 Hệ thống truyền động thiết bị nâng hạ sàn công tác

4.5.1.1 Các chuyển động không chủ ý

Hệ thống truyền động thiết bị nâng hạ sàn công tác phải được thiết kế và chế tạo sao cho có thể ngăn chặn mọi chuyển động không chủ ý.

Kiểm tra bằng phương pháp kiểm tra bản vẽ kỹ thuật và thử nghiệm chức năng.

4.5.1.2 Bảo vệ thiết bị nâng hạ sàn công tác do quá tải từ nguồn

Nếu nguồn năng lượng có thể tạo ra công suất lớn hơn nhu cầu hệ thống truyền động thiết bị nâng hạ và/hoặc sàn công tác, thì phải bảo vệ hệ thống truyền động cơ cấu nâng hạ và/hoặc sàn công tác để tránh hư hỏng (ví dụ thiết bị giới hạn áp suất).

Không sử dụng khớp nối ma sát để bảo vệ quá tải từ nguồn năng lượng dẫn động SNDĐ.

Kiểm tra thông qua bản vẽ kỹ thuật.

4.5.1.3 Hư hỏng của truyền động xích đai

Truyền động xích hoặc truyền động đai chỉ được sử dụng trong hệ thống truyền động trong trường hợp nếu mọi chuyển động không chủ ý của sàn công tác được tự động ngăn chặn khi xay ra hư hỏng của xích hoặc đai. Điều này có thể đạt được khi sử dụng hộp số tự khóa hoặc kiểm soát xích/đai bằng thiết bị an toàn theo 4.11.

Không được sử dụng đai phẳng.

Kiểm tra thông qua bản vẽ kỹ thuật và thử chức năng.

4.5.1.4 Đánh ngược cần điều khiển

Hệ thống truyền động thủ công phải được thiết kế và chế tạo sao cho ngăn cản sự đánh ngược của cần điều khiển.

Kiểm tra thông qua bản vẽ kỹ thuật và thử chức năng.

4.5.1.5 Dẫn động máy và dẫn động thủ công cho cùng một chức năng

Nếu một chức năng được dẫn động bởi cả máy và thủ công (ví dụ, hệ thống dừng khẩn cấp chung), nếu có nguy cơ cả hai dẫn động làm việc đồng thời, thì phải trang bị cấu ngăn chặn, ví dụ, khóa liên động, van ngắt hoặc van phụ.

Kiểm tra thông qua bản vẽ kỹ thuật và thử chức năng.

4.5.1.6 Hệ thống phanh cho tất cả mọi hệ thống truyền động

Trong mọi hệ thống truyền động phải trang bị hệ thống phanh. Đối với hệ thống truyền động nâng, phải trang bị khóa tự động hoặc cơ cấu tự khóa. Hệ thống phanh phải tự đóng khi mất nguồn năng lượng.

Hệ thống phanh phải đảm bảo khả năng dừng và giữ cố định sàn công tác (với 125 % tải danh định nếu được dẫn động máy và 150 % tải danh định nêu được dẫn động thủ công), ở mọi vị trí, trong mọi chức năng làm việc của SNDĐ. Hệ thống phanh phải được bảo vệ chống ngắt phanh không chủ ý.

Kiểm tra thông qua bản vẽ kỹ thuật và thử chức năng.

4.5.2 Hệ thống truyền động cáp

4.5.2.1 An toàn trong hệ thống truyền động cáp

4.5.2.1.1 Yêu cầu chung

Đường kính cáp, tang cuốn cáp và puli phải được tính toán phù hợp với Phụ lục C, với giả thiết rằng, tất cả tải tác dụng lên một hệ thống truyền động cáp. Không được sử dụng truyền động ma sát.

Hệ thống truyền động cáp phải được trang bị một thiết bị hoặc một hệ thống với nhiệm vụ dừng chuyển động của sàn công tác khi đầy tải tải, theo phương thẳng đứng trong quãng đường giới hạn là 0,2 m, khi hệ thống truyền động cáp bị hư hỏng. Các yêu cầu này phải được thực hiện bằng thiết bị an toàn cơ khí (xem 4.5.2.1.2) hoặc bằng hệ thống truyền động cáp phụ (xem trong 4.5.2.1.3).

4.5.2.1.2 Thiết bị an toàn cơ khí

Phải trang bị thiết bị an toàn cơ khí phù hợp với 4.11 và phải hoạt động liên động với thiết bị nâng hạ sàn công tác. Thiết bị an toàn này phải đưa sàn công tác cùng với tải lên đỉnh và giữ sàn ngay cả khi có sự cố hư hỏng hệ thống truyền động cáp. Gia tốc trung bình không được lớn hơn hoặc bằng 1g. Mọi lò xo sử dụng trong thiết bị an toàn cơ khí phải có dẫn hướng nén với hai đầu cố định, hoặc phải có đường kính sợi lớn hơn một nửa bước lò xo để hạn chế sự co lại trong điều kiện hoạt động bị hỏng.

Kiểm tra thông qua bản vẽ kỹ thuật và thử chức năng.

4.5.2.1.3 Hệ thống truyền động cáp phụ

Hệ thống truyền động cáp phải được thiết kế phù hợp với các yêu cầu của hệ thống truyền động cáp chính và sử dụng:

a) Một cơ cấu điều chỉnh độ căng cáp gần bằng nhau cho cả hai hệ thống truyền động cáp chính và phụ, điều này làm tăng gấp đôi hệ số chịu tải, hoặc

b) Một cơ cấu, đảm bảo cho hệ thống truyền động cáp phụ chỉ nhận nhỏ hơn hoặc bằng 1/2 tải của cả máy trong các điều kiện vận hành bình thường, nhưng bản thân hệ thống truyền động cáp phụ phải đủ năng lực chịu 100 % tải nếu hệ thống truyền động cáp chính hỏng, hoặc

c) Đường kính tang và puli của hệ thống truyền động phụ lớn hơn đường kính tang và puli của hệ thống truyền động chính để tăng thời hạn sử dụng của hệ thống phụ gấp 2 lần thời hạn sử dụng tính toán của hệ thống truyền động chính.

Hư hỏng của hệ thống truyền động chính hoàn toàn không được ảnh hưởng hệ thống truyền động phụ.

Kiểm tra thông qua bản vẽ kỹ thuật và kiểm tra trực quan.

4.5.2.2 Cáp chịu tải

Cáp chịu tải [xem TCVN 5757:2009 (ISO 2408:2004)] phải được chế tạo từ các sợi thép mạ kẽm hoặc tương đương và phải có các đặc tính sau:

a) Đường kính nhỏ nhất: 8 mm;

b) Số sợi thép tối thiểu: 114;

c) Cường độ bền kéo của sợi thép: nhỏ nhất 1570 N/mm2; lớn nhất 2160 N/mm2;

d) Thời hạn sử dụng phù hợp cho từng ứng dụng (xem Phụ lục C);

e) Độ bền chống ăn mòn tương đương thép mạ kẽm.

Trên chứng chỉ của cáp phải ghi rõ tải phá hủy tối thiểu của sợi thép.

Cáp trực tiếp dùng để nâng hoặc treo sàn công tác không được ghép nối, ngoại trừ các đầu buộc.

Cho phép sử dụng cáp đặc tính khác nếu mức độ an toàn tương đương.

Kiểm tra thông qua bản vẽ kỹ thuật và kiểm tra trực quan.

4.5.2.3 Hệ thống treo nhiều đầu cáp

Nếu tại một điểm treo có nhiều đầu cáp thì phải trang bị cơ cấu cân bằng lực căng cho tất cả các cáp. Kiểm tra thông qua bản vẽ kỹ thuật và kiểm tra trực quan.

4.5.2.4 Căng lại cáp

Hệ thống truyền động cáp phải được thiết kế sao cho có thể căng lại cáp khi cần thiết, tức là phải có cơ cấu điều chỉnh độ căng của cáp.

Kiểm tra thông qua bản vẽ kỹ thuật và kiểm tra trực quan.

4.5.2.5 Cố định đầu cáp

Để cố định đầu cáp, chỉ được sử dụng các phương án sau:

- bện đầu cáp;

- đầu kẹp nhôm;

- đầu kẹp bằng thép có tuổi thọ cao;

- các loại đầu kẹp kiểu nêm.

Cấm sử dụng đầu kẹp bu lông kiểu chữ “U” để cố định đầu cáp chịu tải.

Cố định của cáp phải đủ khả năng chịu được 80 % tải phá hủy tối thiểu của cáp.

Kiểm tra thông qua bản vẽ kỹ thuật, kiểm tra trực quan và thử tải.

4.5.2.6 Kiểm tra trực quan cố định đầu cáp

Kiểm tra trực quan cố định đầu cáp, phải được thực hiện khi còn giữ nguyên đầu kẹp hoặc không tháo rời các bộ phận cơ bản của SNDĐ.

Nếu không thể nhìn trực quan được các cố định đầu cáp thì nhà sản xuất SNDĐ phải nêu chi tiết cách kiểm tra trong Sổ tay hướng dẫn sử dụng.

Kiểm tra thông qua bản vẽ kỹ thuật, kiểm tra trực quan và thử tải.

4.5.2.7 Thiết bị an toàn của SNDĐ có cơ cấu nâng hạ bằng truyền động cáp

SNDĐ có cơ cấu nâng hạ bằng truyền động cáp, phải trang bị cơ cấu an toàn phù hợp các yêu cầu theo 4.11. Cơ cấu an toàn này phải dừng chuyển động gây ra tình trạng cáp bị chùng. Các cơ cấu an toàn này phải cho phép chuyển động ngược lại. Không cần trang bị cơ cấu an toàn này nếu không có khả năng xảy ra chùng cáp.

Kiểm tra thông qua bản vẽ kỹ thuật, trực quan và thử tải.

4.5.2.8 Rãnh cáp và biện pháp chống cáp cuốn ra ngoài đầu tang

Tang cuốn cáp phải có rãnh và phải có giải pháp chống cáp cuốn ra ngoài đầu tang, tức là hai mặt bích của tang phải có chiều cao nhô lên so với lớp cáp ngoài cùng tối thiểu bằng hai làn đường kính của cáp.

Kiểm tra bằng trực quan.

4.5.2.9 Số lớp cáp cuốn trên tang

Với tang không có thiết bị rải cáp thì chỉ được cuốn một lớp cáp. Tang cuốn nhiều hơn một lớp cáp phải có thiết bị rải cáp.

Kiểm tra bằng trực quan.

4.5.2.10 Số vòng cáp tối thiểu còn lại trên tang cuốn cáp

Khi cơ cấu nâng hạ và/hoặc sàn công tác nằm ở vị trí làm việc tới hạn (xa nhất hoặc cao nhất), trên tang cuốn cáp phải còn lại tối thiểu hai vòng cáp.

Kiểm tra bằng thử nghiệm chức năng và trực quan.

4.5.2.11 Kẹp đầu cáp trên tang

Đầu cáp phải cố định chắc chắn vào tang cuốn. Kẹp đầu cáp trên tang phải đủ khả năng chịu được 80 % tải phá hủy tối thiểu của cáp đó.

Kiểm tra thông qua bản vẽ kỹ thuật, trực quan và thử tải.

4.5.2.12 Tuột cáp không chủ ý

Phải trang bị một cơ cấu chống tuột cáp không chủ ý khỏi puli, kể cả khi cáp bị chùng võng.

Kiểm tra thông qua bản vẽ kỹ thuật và trực quan.

4.5.2.13 Rãnh cáp trên tang và puli

Kích thước mặt cắt ngang của rãnh dẫn hướng cáp trên tang và puli phải theo hướng dẫn của nhà sản xuất cáp

Kiểm tra thông qua bản vẽ kỹ thuật và trực quan.

4.5.3 Hệ thống truyền động xích

Không được sử dụng xích mắt tròn. Cho phép sử dụng xích tấm.

Nhà sản xuất SNDĐ phải có chứng chỉ chất lượng của xích do nhà sản xuất xích cung cấp. Chứng chỉ chất lượng xích phải có tải phá hủy tối thiểu của xích đó.

4.5.3.1 Giới hạn chuyển động theo phương đứng khi hỏng

4.5.3.1.1 Yêu cầu chung

Hệ thống truyền động xích phải được trang bị một thiết bị hoặc một hệ thống với nhiệm vụ dừng chuyển động của sàn công tác khi đầy tải, theo phương thẳng đứng trong giới hạn 0,2m, khi hệ thống truyền động xích bị hư hỏng. Các yêu cầu này phải đáp ứng yêu cầu của các hệ thống truyền động 4.5.3.1.2 và 4.5.3.1.3.

4.5.3.1.2 Hệ thống truyền động xích đơn

Hệ thống truyền động xích đơn phải có hệ số an toàn không nhỏ hơn 5, phải có thiết bị an toàn cơ khí phù hợp với 4.11, và phải được liên động với thiết bị nâng hạ sàn công tác. Thiết bị an toàn này phải đưa sàn công tác cùng với tải lên đỉnh và giữ sàn ngay cả khi có sự cố hư hỏng hệ thống truyền động xích. Gia tốc trung bình không được lớn hơn hoặc bằng 1g. Mọi lò xo sử dụng trong thiết bị an toàn cơ khí phải có dẫn hướng nén với hai đầu cố định, hoặc phải có đường kính sợi lớn hơn một nửa bước lò xo để hạn chế sự co lại trong điều kiện hoạt động bị hỏng.

4.5.3.1.3 Hệ thống truyền động xích đôi

Hệ thống truyền động xích đôi phải thỏa mãn một trong các yêu cầu của a) hoặc b) dưới đây:

a) Độ căng hai xích bằng nhau

Mỗi xích trong hệ thống truyền động xích đôi phải có hệ số an toàn tối thiểu bằng 4 (tổng hệ số an toàn tối thiểu bằng 8) và phải có thiết bị điều chỉnh độ căng bằng nhau cho cả hai xích hoặc phải thỏa mãn yêu cầu mục b) dưới đây.

Hư hỏng của xích thứ nhất phải độc lập hoàn toàn với xích thứ hai.

b) Độ căng hai xích không bằng nhau

Hệ thống truyền động xích đối với độ căng hai xích không bằng nhau, xích thứ nhất phải có hệ số an toàn tối thiểu bằng 5 khi đầy tải, xích thứ hai phải hệ số an toàn tối thiểu bằng 4 (tổng hệ số an toàn tối thiểu bằng 9 khi đầy tải) và phải có thiết bị điều chỉnh tải sao cho xích thứ hai chịu không quá 1/2 tổng tải trong mọi điều kiện vận hành, nhưng bản thân xích thứ hai phải đủ khả năng chịu 100 % tải nếu xích thứ nhất bị hỏng.

Hư hỏng của xích thứ nhất phải độc lập hoàn toàn với xích thứ hai.

Kiểm tra thông qua bản vẽ kỹ thuật và kiểm tra trực quan.

4.5.3.2 Hệ thống một điểm nhiều đầu xích

Nếu nhiều đầu xích ghép vào một điểm thì phải trang bị cơ cấu cân bằng lực căng cho tất cả các xích.

Kiểm tra thông qua bản vẽ kỹ thuật và trực quan.

4.5.3.3 Căng xích

Phải có cơ cấu căng lại xích.

Kiểm tra thông qua bản vẽ kỹ thuật và trực quan.

4.5.3.4 Cường độ đầu nối xích

Khóa nối giữa xích với xích, đầu nối giữa xích với đầu cố định phải chịu được 100 % tải phá hủy nhỏ nhất của xích.

Kiểm tra thông qua bản vẽ kỹ thuật.

4.5.3.4 Kiểm tra trực quan xích và bánh xích

Kiểm tra trực quan xích và khóa nối xích, phải thực hiện được với ưu tiên không tháo xích hoặc không tháo rời các bộ phận của SNDĐ.

Nếu không thể kiểm tra trực quan xích và khóa nối xích thì nhà sản xuất SNDĐ phải nêu chi tiết cách kiểm tra trong hướng dẫn sử dụng phù hợp với Phụ lục F.

Kiểm tra thông qua bản vẽ kỹ thuật và kiểm tra trực quan.

4.5.3.6 Thiết bị an toàn của SNDĐ có thiết bị nâng hạ sàn công tác truyền động bằng xích

SNDĐ có thiết bị nâng hạ sàn công tác truyền động bằng xích phải được trang bị cơ cấu an toàn phù hợp các yêu cầu 4.11. Các thiết bị an toàn này phải dừng chuyển động gây ra tình trạng xích bị chùng.

Các cơ cấu an toàn này phải cho phép chuyển động theo chiều ngược lại. Không cần trang bị cơ cấu an toàn này nếu không có khả năng xảy ra chùng xích.

Kiểm tra thông qua bản vẽ kỹ thuật và thử nghiệm chức năng.

4.5.3.7 Chống tuột xích không chủ ý

Phải trang bị một cơ cấu chống tuột xích không chủ ý ra khỏi bánh xích hoặc con lăn dẫn hướng, kể cả khi xích bị chùng.

Kiểm tra thông qua bản vẽ kỹ thuật và kiểm tra trực quan.

4.5.4 Các hệ thống truyền động ren

4.5.4.1 Ứng suất thiết kế và vật liệu cho hệ truyền động ren bu lông - ê cu

Ứng suất thiết kế và vật liệu cho hệ truyền động ren bu lông - ê cu không được vượt quá 1/6 giới hạn bền kéo của vật liệu được sử dụng. Độ bền mòn của vật liệu chế tạo bu lông dẫn hướng phải lớn hơn độ bền mòn của vật liệu chế tạo e cu chịu tải.

Kiểm tra thông qua bản vẽ kỹ thuật.

4.5.4.2 Sự tách rời của truyền động bu lông - ê cu khỏi sàn công tác

Hệ truyền động ren bu lông - ê cu phải được thiết kế sao cho chống lại hiện tượng tách rời khỏi sàn công tác trong điều kiện sử dụng bình thường.

Kiểm tra trực quan.

4.5.4.3 Ê cu chịu tải và ê cu an toàn

Mỗi hệ truyền động ren bu lông - ê cu phải có một ê cu chịu tải và một ê cu an toàn. Ê cu an toàn chỉ chịu tải khi ê cu chịu tải bị hỏng. Sàn công tác không được nâng khi khi ê cu an toàn chịu tải.

Kiểm tra thông qua bản vẽ kỹ thuật và kiểm tra trực quan.

4.5.4.4 Kiểm soát độ mòn của ê cu

Hệ truyền động bu lông - ê cu phải được thiết kế sao cho có thể kiểm tra độ mòn của ê cu chịu tải mà không cần tháo rời hệ thống truyền động.

4.5.5 Hệ thống truyền động bánh răng - thanh răng

4.5.5.1 Ứng suất thiết kế bánh răng và thanh răng

Ứng suất thiết kế của hệ truyền động bánh răng và thanh răng không được vượt quá 1/6 giới hạn bền kéo nhỏ nhất của vật liệu chế tạo.

Kiểm tra thông qua bản vẽ kỹ thuật.

4.5.5.2 Thiết bị an toàn và thiết bị chống vượt vận tốc

Hệ truyền động bánh răng - thanh răng phải có một thiết bị an toàn được kích hoạt bởi bộ chống vượt vận tốc. Thiết bị an toàn này phải có khả năng phanh chuyển động của sàn công tác có tải danh định một cách từ từ, dừng và giữ cố định sàn công tác trong trường hợp hệ thống nâng bị hỏng. Gia tốc trung bình không được vượt quá gia tốc rơi tự do g. Hoạt động của thiết bị an toàn phải tự động ngắt nguồn điện.

Kiểm tra thông qua bản vẽ kỹ thuật và thử nghiệm chức năng.

4.5.5.3 Thiết bị đảm bảo sự ăn khớp của bánh răng

Ngoài các con lăn dẫn hướng sàn công tác làm việc bình thường, phải trang bị một thiết bị có chức năng dẫn hướng và điều chỉnh mức độ ăn khớp giữa bánh răng và thanh răng để ngăn không cho bất kỳ bánh răng của hệ truyền động hoặc của thiết bị an toàn rời ra khỏi ăn khớp với thanh răng.

Kiểm tra trực quan.

4.5.5.4 Kiểm tra trực quan bánh răng

Kiểm tra trực quan bánh răng phải tiến hành được mà không cần tháo rời bánh răng hoặc tháo rời các bộ phận cấu thành của SNDĐ.

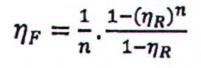

Kiểm tra trực quan.