Tiêu chuẩn quốc gia TCVN 10839:2015 (ISO 15442:2012) về Cần trục - Yêu cầu an toàn đối với cần trục xếp dỡ (VN-EN)

TIÊU CHUẨN QUỐC GIA

TCVN 10839:2015

ISO 15442:2012

CẦN TRỤC - YÊU CẦU AN TOÀN ĐỐI VỚI CẦN TRỤC XẾP DỠ

Cranes - Safety requirements for loader cranes

Lời nói đầu

TCVN 10839:2015 hoàn toàn tương đương với ISO 15442:2012.

TCVN 10839:2015 do Ban kỹ thuật tiêu chuẩn quốc gia TCVN/TC 96 Cần cẩu biên soạn, Tổng cục Tiêu chuẩn Đo lường Chất lượng đề nghị, Bộ Khoa học và Công nghệ công bố.

Lời giới thiệu

Tiêu chuẩn này là tiêu chuẩn loại C theo quy định trong ISO 12100.

Các máy liên quan và phạm vi các mối nguy hiểm, các tình huống nguy hiểm và sự cố nguy hiểm nằm trong phạm vi áp dụng của tiêu chuẩn này.

Khi các quy định của tiêu chuẩn loại C này khác với quy định trong các tiêu chuẩn loại A hoặc loại B thì quy định trong tiêu chuẩn loại C được ưu tiên hơn đối với các quy định của tiêu chuẩn khác các máy đã được thiết kế và lắp dựng theo quy định của tiêu chuẩn loại C.

Mặc dù cần trục xếp dỡ lắp đặt trên khung xe có thể được xem xét như một kiểu đặc biệt của cần trục tự hành, với rất ít khác biệt, nhưng các tiêu chuẩn đã được xây dựng về cần trục tự hành hiện nay không có các yêu cầu riêng về cần trục xếp dỡ.

Tiêu chuẩn này:

- Quy định các yêu cầu an toàn riêng cho cần trục xếp dỡ,

- Khi có thể áp dụng, được ưu tiên hơn với các tiêu chuẩn hiện có bao gồm các điều khoản áp dụng cho cần trục xếp dỡ,

- Nâng cao sự an toàn cho cần trục xếp dỡ bằng cả việc quy định các yêu cầu riêng và sự ưu tiên so với các tiêu chuẩn đang được áp dụng, sự kết hợp tất cả các quy định trong thiết kế và sử dụng cần trục xếp dỡ sẽ phòng ngừa và giảm thiểu thương tích cho người vận hành và hư hỏng cho thiết bị,

- Tạo thuận tiện cho công việc của mọi người trong lĩnh vực cần trục xếp dỡ có yêu cầu tham khảo tiêu chuẩn hiện có đối với loại cần trục này (các nhà thiết kế, giám sát và các nhân viên khác, cũng như các cá nhân có trách nhiệm trực tiếp hoặc gián tiếp đối với an toàn trong sử dụng và bảo trì thiết bị).

- Góp phần vào việc hài hòa quốc tế các tiêu chuẩn đối với cần trục xếp dỡ hơn nữa.

CẦN TRỤC - YÊU CẦU AN TOÀN ĐỐI VỚI CẦN TRỤC XẾP DỠ

Cranes - Safety requirements for loader cranes

Tiêu chuẩn này quy định các yêu cầu tối thiểu về thiết kế, tính toán, kiểm tra và thử đối với các cần trục xếp dỡ dẫn động thủy lực và việc lắp đặt chúng trên khung xe hoặc trên nền cố định.

Tiêu chuẩn được áp dụng cho tất cả các cần trục xếp dỡ mới. Tiêu chuẩn này không áp dụng để trang bị lại các cần trục xếp dỡ hiện có.

Tiêu chuẩn này không áp dụng cho các cần trục xếp dỡ sử dụng trên tàu hoặc các kết cấu nổi hoặc cho các cần trục với hệ thống cần nối khớp, được thiết kế như bộ phận tích hợp toàn phần của một thiết bị đặc biệt, ví dụ như máy xếp dỡ dùng trong lâm nghiệp.

Tiêu chuẩn này đề cập tất cả các mối nguy hiểm đáng kể, các tình huống và sự cố nguy hiểm liên quan đến cần trục xếp dỡ, ngoại trừ các mối nguy hiểm liên quan đến nâng hạ người, khi được sử dụng như đã định trước và dưới các điều kiện sử dụng sai đã được dự đoán một cách hợp lý bởi nhà sản xuất. Xem Phụ lục A danh mục các mối nguy hiểm đáng kể.

CHÚ THÍCH: Sử dụng cần trục để nâng hạ người có thể là đối tượng của các quy chuẩn kỹ thuật quốc gia.

Các tài liệu viện dẫn sau rất cần thiết cho việc áp dụng tiêu chuẩn này. Đối với các tài liệu viện dẫn có ghi năm công bố thì áp dụng phiên bản được nêu. Đối với các tài liệu viện dẫn không ghi năm công bố thì áp dụng phiên bản mới nhất, bao gồm cả các sửa đổi, bổ sung (nếu có).

TCVN 5205-1 (ISO 8566-1), Cần trục- Cabin và trạm điều khiển - Phần 1: Yêu cầu chung.

TCVN 5205-2 (ISO 8566-2), Cần trục - Cabin và trạm điều khiển - Phần 2: Cần trục tự hành.

TCVN 6721 (ISO 13854), An toàn máy - Khe hở nhỏ nhất để tránh kẹp dập các bộ phận cơ thể người.

TCVN 7384-1 (ISO 13849-1), An toàn máy - Bộ phận liên quan đến an toàn của hệ thống điều khiển - Phần 1: Nguyên tắc chung về thiết kế.

TCVN 7761-1 (ISO 10245-1), Cần trục - Thiết bị giới hạn và thiết bị chỉ báo.

TCVN 8242-1 (ISO 4306-1), Cần trục - Từ vựng - Phần 1: Quy định chung.

TCVN 8854-1 (ISO 7752-1) Cần trục - Sơ đồ và đặc tính điều khiển - Phần 1: Nguyên tắc chung.

TCVN 10838-1 (ISO 11660-1), Cần trục - Lối vào, rào chắn và giới hạn - Phần 1: Quy định chung.

TCVN 10838-2 (ISO 11660-2), Cần trục - Lối vào, rào chắn và giới hạn - Phần 2: Cần trục tự hành.

ISO 3744, Accoustics - Determination of sound power levels and sound energy levels of noise sources using sound pressure - Enginering methods for an essentially free field over a reflecting plane (Âm học - Xác định mức công suất và mức năng lượng âm thanh của các nguồn tiếng ồn sử dụng áp lực âm thanh - Phương pháp kỹ thuật trong trường cơ bản tự do trên mặt phẳng phản xạ).

ISO 3864-1, Graphical symbols - Safety colours and safety signs - Part 1: Design principles for safety signs and safety markings (Ký hiệu bằng hình vẽ - Màu sắc và dấu hiệu an toàn - Phần 1: Nguyên tắc thiết kế đối với dấu hiệu an toàn và ghi nhãn an toàn).

ISO 4302, Cranes - Wind load assessment (Cần trục - Đánh giá tải trọng gió).

ISO 4310, Cranes - Test code and procedures (Cần trục - Quy tắc và quy trình thử).

ISO 4413, Hydraulic fluid power - General rules relating to systems (Truyền động thủy lực - Quy định chung liên quan đến hệ thống).

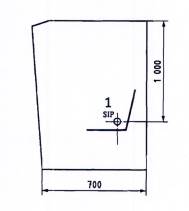

ISO 5353, Earth-moving machinery, and tractors and machinery for agriculture and forestry - Seat index point (Máy làm đất, máy kéo và máy nông lâm nghiệp - Điểm chỉ vị trí ngồi).

ISO 11201, Accoustics - Noise emmited by machinery and equipment - Determination of emission sound pressure levels at a work station and at other specified positions in an essentially free field over a reflecting plane with negligible environmental corrections (Âm học - Tiếng ồn phát ra từ máy và thiết bị - Xác định mức áp lực tiếng động phát ra tại trạm làm việc và các vị trí xác định khác trong trường cơ bản tự do trên mặt phẳng phản xạ với các điều chỉnh môi trường không đáng kể).

ISO 12100:2010*, Safety of machinery - General principles for design - Risk assessment and risk reduction (An toàn máy - Nguyên tắc chung cho thiết kế - Đánh giá rủi ro và giảm rủi ro).

ISO 13857, Safety of machinery - Safety distances to prevent hazard zones being reached by upper and lower limbs (An toàn máy - Khoảng cách an toàn ngăn ngừa vùng nguy hiểm các chi trên và chi dưới có thể với tới).

ISO 20332, Cranes - Proof of competence of steel structures (Cần trục - Chứng minh khả năng của kết cấu thép).

TCVN 7699-2-64 (IEC 60068-2-64), Thử nghiệm môi trường - Phần 2: Phương pháp thử - Thử Fh: Rung, ngẫu nhiên băng tần rộng và hướng dẫn.

I EC 60204-32:2008, Safety of machinery - Electrical equipment of machines - Part 32: Requirements for hoisting machines (An toàn máy- Thiết bị điện cho máy - Phần 32: Yêu cầu đối với máy nâng).

IEC 61000-6-2, Electromagnetic compability (EMC) - Part 6-2: Generic standards - Immunity for industrial environments (Tương thích điện từ (EMC) - Phần 6-2: Tiêu chuẩn chung - Miễn nhiễm đối với môi trường công nghiệp).

IEC 61000-6-4, Electromagnetic compability (EMC) - Part 6: Generic standards - Section 4: Emission standard for industrial environments (Tương thích điện từ (EMC) - Phần 6-4: Tiêu chuẩn chung - Mục 4: Tiêu chuẩn phát xạ đối với môi trường công nghiệp).

Trong tiêu chuẩn này sử dụng thuật ngữ và định nghĩa trong TCVN 8242-1 (ISO 4306-1), ISO 12100 và các thuật ngữ, định nghĩa sau:

3.1 Định nghĩa

3.1.1

Cần trục xếp dỡ (loader crane)

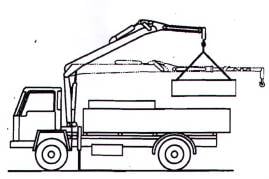

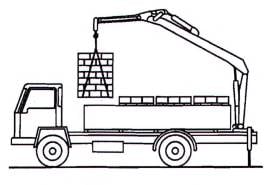

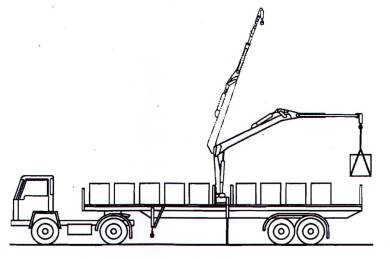

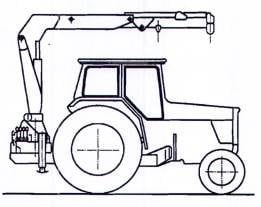

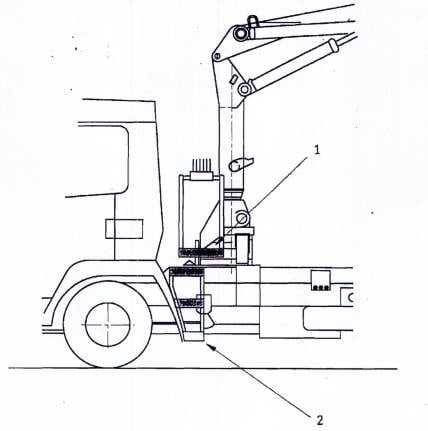

Cần trục được dẫn động gồm cột quay quanh để và hệ thống cần liên kết với đỉnh cột, thường được lắp trên các xe (gồm cả rơ moóc) và được thiết kế để chất tải và dỡ tải trên xe.

[NGUỒN: ISO 4306-2:2012**, 5.2, Chú thích 3 không nằm trong định nghĩa nguồn].

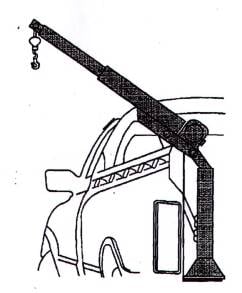

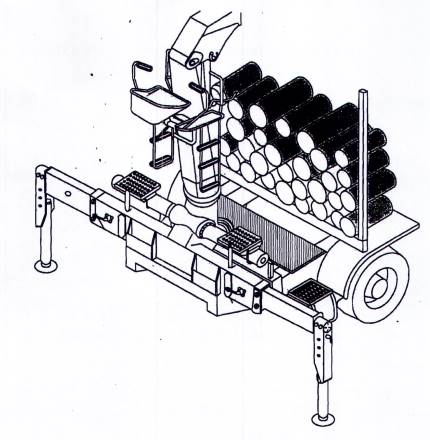

CHÚ THÍCH 1: TCVN 6211:2003 (ISO 3833:1977) quy định kiểu, thuật ngữ và định nghĩa của phương tiện giao thông đường bộ, với lưu ý về thiết kế và mục đích sử dụng, được sử dụng chủ yếu để vận chuyển hàng và có thể kéo theo rơ mode. Ví dụ về một kiểu xe thương mại trang bị cần trục xếp dỡ cho trong Hình 9, TCVN 8242-2 (ISO 4306-2).

CHÚ THÍCH 2: Cần trục xếp dỡ lắp trên loại xe khác hoặc trên để cứng cũng vẫn được coi là cần trục xếp dỡ.

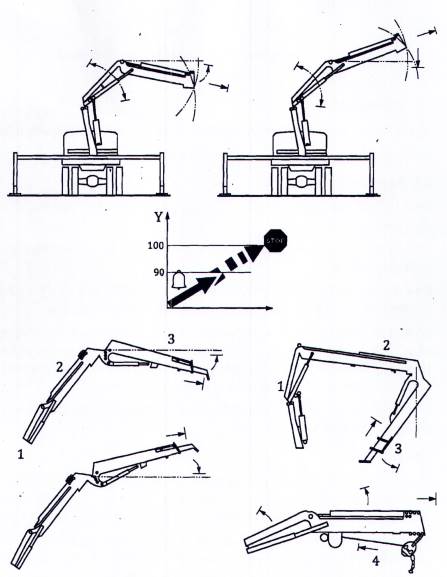

CHÚ THÍCH 3: Phụ lục B cho các ví dụ về các cấu hình và lắp đặt hệ thống cần.

3.1.1.1

Cần trục xếp dỡ rác tái chế (recycling crane)

Cần trục xếp dỡ được thiết kế, chế tạo và trang bị đặc biệt với các móc ngoạm để chất và dỡ vật liệu rác tái chế (ví dụ kim loại phế thải).

CHÚ THÍCH: Cần trục xếp dỡ rác tái chế được thiết kế để vận hành với tốc độ cao và với các tải trọng động lớn hơn so với các loại cần trục xếp dỡ khác và sự khác biệt này được phản ánh trong một số yêu cầu trong tiêu chuẩn này.

3.1.1.2

Cần trục xếp dỡ gỗ (timber crane)

Cần trục xếp dỡ được thiết kế, chế tạo và trang bị đặc biệt với các móc ngoạm để chất và dỡ gỗ thô (ví dụ thân, cành cây).

CHÚ THÍCH 1: Người vận hành điều khiển cần trục từ chỗ ngồi trên cao hoặc từ cabin

CHÚ THÍCH 2: Cần trục xếp dỡ gỗ được thiết kế để vận hành với tốc độ cao và với các tải trọng động lớn hơn so với các loại cần trục xếp dỡ khác và sự khác biệt này được phản ánh trong một số yêu cầu trong tiêu chuẩn này.

3.1.2

Chuyển động quanh khớp (articulate movement)

Chuyển động của các thành phần cần quay quanh các chốt liên kết.

3.1.3

Đế (base)

Gối trục kết hợp với các điểm neo và ổ trục để quay cột.

3.1.4

Cần (boom)

Thành phần kết cấu trong hệ thống cần của cần trục xếp dỡ.

3.1.4.1

Phần cần kéo dài bằng thủy lực (hydraulic boom extension)

Phần của cần có khả năng di chuyển kiểu ống lồng bằng thủy lực để thay đổi chiều dài của nó.

3.1.4.2

Phần cần kéo dài bằng tay (manual boom extension)

Phần của cần có thể kéo dài hoặc thu ngắn bằng tay.

3.1.4.3

Hệ thống cần (boom system)

Hệ thống đầy đủ gồm cần, các đoạn kéo dài và các xy lanh.

3.1.5

Cột (column)

Thành phần kết cấu đỡ hệ thống cần.

3.1.6

Hệ thống điều khiển (control system)

Giao diện giữa các tay cần điều khiển và các cơ cấu chấp hành tạo các chuyển động của cần trục xếp dỡ.

3.1.7

Trạm điều khiển (control station)

Vị trí từ đó có thể vận hành cần trục xếp dỡ.

3.1.7.1

Trạm điều khiển đặt trên cao (raised control station)

Trạm điều khiển đặt cao hơn so với nền, gồm chỗ ngồi trên cao gắn lên cột của cần trục xếp dỡ hoặc sàn thao tác ở vị trí cao hơn đế của cần trục xếp dỡ.

CHÚ THÍCH: Xem Phụ lục K.

3.1.8

Độ nghiêng của cần trục (crane inclination)

Góc giữa trục quay và đường thẳng đứng do làm việc trên nền nghiêng hoặc không phẳng.

3.1.9

Vùng nguy hiểm (danger zone, hazard zone)

Mọi không gian bên trong và/hoặc xung quanh vùng làm việc của cần trục mà người có thể gặp nguy hiểm.

[NGUỒN: ISO 12100:2010*), 3.11].

3.1.10

Tải trọng bản thân (dead load)

Lực do khối lượng của các bộ phận cần trục, cố định hoặc di động, tác động thường xuyên lên kết cấu khi cần trục đang được sử dụng.

3.1.11

Áp suất động (dynamic pressure)

Áp suất trong bộ phận hoặc chi tiết của hệ thống thủy lực gây nên bởi tải trọng động trong các cơ cấu chấp hành khi thao tác với tải trọng.

3.1.12

Bộ phận mang tải cố định (fixed load lifting attachment)

Thiết bị có thể treo tải danh định và được lắp trực tiếp trên đầu cần như một bộ phận tích hợp của cần trục.

3.1.13

Van điều chỉnh lưu lượng một chiều (flow-sensitive check valve)

Van để dừng dòng chảy khi vượt quá mức hạ áp suất định trước.

3.1.14

Tải trọng tổng (gross load)

Tổng của tải trọng có ích, bộ phận mang tải cố định và một phần cáp nâng nếu áp dụng.

3.1.15

Chỗ ngồi trên cao (hight seat)

Trạm điều khiển gắn với cột, quay cùng cần trục.

3.1.16

Tời nâng (hoist)

Cơ cấu dùng để nâng và hạ tải treo trên các khoảng cách đã định, sử dụng dây, xích hoặc đai.

3.1.17

Vỡ đường ống thủy lực (hydraulic line rupture)

Sự hư hỏng đường ống thủy lực gây giảm áp suất trong đường ống.

3.1.18

Van giữ tải (load holding valve)

Van thường đóng và được mở bằng ngoại lực để cho phép dòng chất lòng ra khỏi cơ cấu chấp hành thủy lực.

3.1.19

Van an toàn chính (main relieve valve)

Van giới hạn áp lực cung cấp cho hệ thống thủy lực của cần trục.

3.1.20

Tải trọng làm việc lớn nhất (maximun working load)

Tải trọng lớn nhất có thể nâng.

CHÚ THÍCH: Đó là tải trọng lớn nhất ghi trên tấm nhãn về tải trọng.

3.1.21

Áp suất làm việc lớn nhất (maximum working pressure)

Áp suất lớn nhất trong mạch bơm hoặc chức năng làm việc riêng biệt.

3.1.22

Mô men tải danh định (net lifting moment)

Tích của tải trọng danh định và tầm với.

3.1.23

Bộ phận mang tải không cố định (non-fixed load lifting attachment)

Phụ tùng nâng có thể lắp trực tiếp hoặc gián tiếp với móc hoặc thiết bị nối ghép bất kỳ khác của cần trục mà không ảnh hưởng tới tính toàn vẹn của nó.

3.1.24

Tầm với (outreach)

Khoảng cách theo phương ngang giữa trục quay của cột và điểm treo tải.

3.1.24.1

Tầm với thủy lực (hydraulic outreach)

Tầm với có thể đạt được bằng các cơ cấu chấp hành thủy lực của hệ thống cần.

3.1.25

Tải trọng có ích (payload)

Tải trọng được nâng bởi cần trục và treo bằng (các) bộ phận mang tải không cố định hoặc treo trực tiếp trên bộ phận mang tải cố định nếu không sử dụng các bộ phận như vậy.

3.1.26

Van cổng an toàn (port relief valve)

Van giới hạn áp suất cung cấp cho cơ cấu chấp hành thủy lực.

3.1.27

Van xả an toàn (pressure relief valve)

Van tự động xả dầu thủy lực về bể chứa khi áp suất vượt giá trị đã định.

3.1.28

Tải trọng danh định (rated capacity)

Tải trọng cần trục được thiết kế để nâng đối với điều kiện vận hành cho trước (ví dụ cấu hình, vị trí của tải).

3.1.29

Thiết bị chỉ báo tải trọng danh định (rated capacity indicator)

Thiết bị cung cấp, với dung sai quy định tại 4.6.3.2, ít nhất là chỉ báo liên tục cho biết đã vượt quá tải trọng danh định và chỉ báo liên tục khác (đối với một số loại cần trục) khi tải trọng gần đạt mức danh định.

3.1.30

Thiết bị giới hạn tải trọng danh định (rated capacity limiter)

Hệ thống tự động ngăn chặn cần trục hoạt động với các tải trọng vượt quá tải trọng danh định.

CHÚ THÍCH: Xem thêm Phụ lục C.

3.1.32

Chức năng thiết lập (setting-up function)

Chức năng của cần trục được sử dụng để chuẩn bị cho cần trục nâng hàng.

3.1.33

Tốc độ lún (sink rate)

Khoảng cách tải bị tụt xuống sau một thời gian quy định do rò rỉ bên trong các bộ phận thủy lực.

3.1.34

Quay (slewing)

Chuyển động quay của cột và hệ thống cần quanh tâm cột.

3.1.35

Hệ thống chân chống ổn định (stabilizer)

Phương tiện hỗ trợ cho kết cấu đỡ, được nối với để cần trục hoặc khung xe để tạo sự ổn định mà không nâng khung xe lên khỏi nền.

3.1.35.1

Phần kéo dài của hệ thống chân chống ổn định (stabilizer extension)

Phần của hệ thống chân chống ổn định có khả năng mở rộng chân chống ổn định ra phía bên từ vị trí khi di chuyển đến vị trí thao tác.

3.1.35.2

Chân của hệ thống chân chống ổn định (stabilizer leg)

Phần của hệ thống chân chống ổn định có khả năng tiếp xúc với nền để tạo sự ổn định cần thiết.

3.1.36

Nền tĩnh (static foundation)

Kết cấu đỡ cố định kết hợp các điểm lắp đặt cần trục.

3.1.37

Mô men tải tổng (total lifting moment)

Tổng của mô men tải danh định và mô men do trọng lượng của bộ phận mang tải gây nên.

3.2 Thuật ngữ

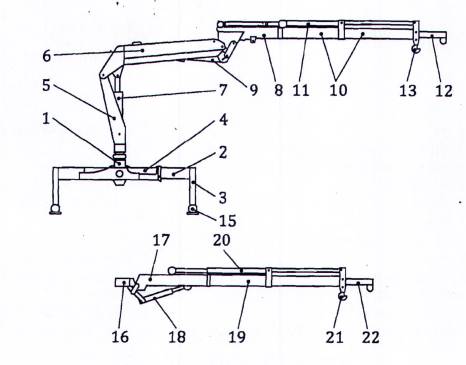

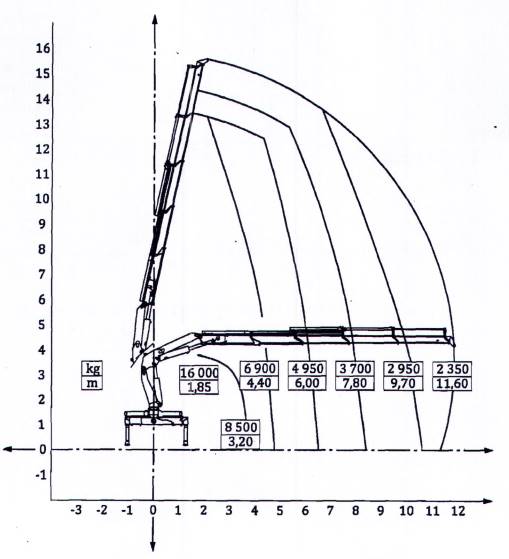

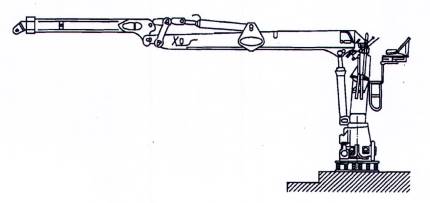

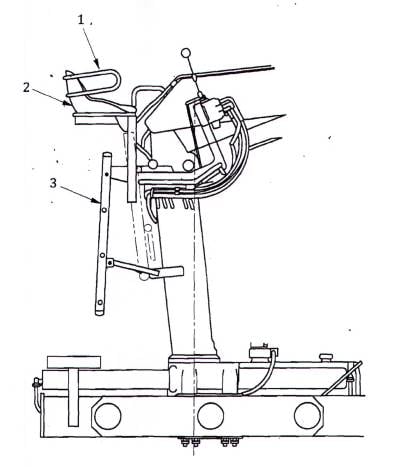

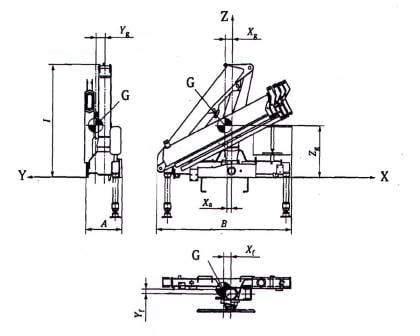

Xem Hình 1.

CHÚ DẪN

|

1 Đế 2 Phần kéo dài của hệ thống chân chống ổn định 3 Chân hệ thống chân chống ổn định 4 Cơ cấu quay 5 Cột 6 Đoạn cần 1 7 Xy lanh của đoạn cần 1 8 Đoạn cần 2 9 Xy lanh của đoạn cần 2 10 Phần kéo dài bằng thủy lực của đoạn cần 2 11 Các xy lanh kéo dài đoạn cần 2 |

12 Phần kéo dài bằng tay của đoạn cần 2 13 Móc tải 14 Bảng điều khiển 15 Đế chân của hệ thống chân chống ổn định 16 Bộ phận lắp đoạn cần 3 17 Đoạn cần 3 18 Xy lanh của đoạn cần 3 19 Phần kéo dài bằng thủy lực của đoạn cần 3 20 Các xy lanh kéo dài đoạn cần 3 21 Móc tải 22 Phần kéo dài bằng tay của đoạn cần 3 |

Hệ thống cần gồm các mục từ 6 đến 12, cộng thêm các mục từ 16 đến 22 nếu áp dụng.

Hình 1 - Các bộ phận chính của cần trục xếp dỡ

4 Yêu cầu an toàn và/hoặc các biện pháp bảo vệ

Cần trục phải theo các yêu cầu an toàn và/hoặc các biện pháp bảo vệ trong điều khoản này.

Ngoài ra, cần trục phải được thiết kế theo các nguyên tắc trong ISO 12100 đối với các nguy hiểm liên quan nhưng không phải các nguy hiểm đáng kể không nằm trong tiêu chuẩn này.

4.1 Tính toán tải trọng danh định

Tải trọng danh định phải được tính toán theo:

a) áp suất làm việc trong các xy lanh;

b) vùng hoạt động của các xy lanh mang tải;

c) động học;

d) tải trọng bản thân;

e) tổ hợp tải trọng;

f) tải nâng.

Với mục đích tính toán, khả năng tải được lấy bằng tổng tải trọng.

4.2.1 Thông tin phải có khi tính toán

Các thông tin sau phải có khi tính toán:

a) loại cần trục và phương pháp vận hành;

b) tất cả tải trọng giả định hoặc chu kỳ làm việc giả định;

c) các chi tiết của hệ thống mang tải phản ánh các điều kiện làm việc, bao gồm các sơ đồ và kích thước chính;

d) các trạng thái chịu tải giả định, bao gồm cả trường hợp cần trục bị nghiêng lớn nhất;

e) nhóm chế độ nâng chính, nhóm chế độ cơ cấu nâng và các nhóm chu kỳ ứng suất hoặc các thông số chu kỳ ứng suất;

f) vật liệu của từng thành phần và của các liên kết;

g) hình dạng, kích thước và các thông số tiết diện của các chi tiết mang tải;

h) các phân tích, cho từng thành phần kết cấu riêng và các mối liên kết quan trọng.

4.2.2 Hệ số tải trọng động

4.2.2.1 Ảnh hưởng của khối lượng cần trục khi nâng hạ và do trọng lực

Ảnh hưởng động do dao động của kết cấu khi nâng hạ tải phải được tính thêm vào tải trọng do trọng lượng bản thân cần trục qua hệ số Φ1. Nó phải được sử dụng khi thiết kế kết cấu cần trục và bộ phận đỡ. Đối với các tổ hợp tải A1, B1 và C1, giá trị của hệ số Φ1 phải lấy giá trị nhỏ nhất trong hai giá trị 1,1 và Φ2 như dưới đây:

|

Φ1 = min (1,1; Φ2) |

(1) |

Đối với các tổ hợp A2 và B2, hệ số Φ1 bằng 0,95.

Mặc dù thông thường Φ1 = 1,1 nhưng nó phải không vượt quá giá trị Φ2 (xem 4.2.2.2) khi Φ2 nhỏ hơn 1,1.

4.2.2.2 Ảnh hưởng của tải trọng tổng khi nâng hạ và do trọng lực

Trong trường hợp nâng tải từ nền cũng như khi khởi động và khi dừng chuyển động theo phương thẳng đứng, ảnh hưởng của dao động phải được tính vào tải bằng cách nhân thêm hệ số 02 vào trọng lượng tải.

Hệ số Φ2 phải được tính:

|

Φ2 = Φ2min + β2 x vh |

(2) |

Các hệ số Φ2min và β2 cho trong Bảng 1 tương ứng với từng nhóm chế độ nâng. Cần trục xếp dỡ được thừa nhận vào các nhóm HC1 và HC2 tùy thuộc vào đặc tính động lực học và đàn hồi của chúng:

- HC1 cho các cần trục lắp trên khung xe hoặc kết cấu có tinh linh hoạt tương đương;

- HC2 cho các cần trục được lắp đặt cứng.

Các cần trục lắp đặt cứng được trang bị thiết bị giới hạn áp suất cực trị (ví dụ bộ tích áp) trong xy lanh của đoạn cần đầu tiên có thể được thừa nhận vào nhóm HC1.

Bảng 1 - Giá trị của β2 và Φ2min

|

Nhóm chế độ nâng của thiết bị |

β2 |

Φ2min |

|

HC1 |

0,17 |

1,05 |

|

HC2 |

0,34 |

1,10 |

vh là vận tốc ổn định theo phương thẳng đứng của móc, tính bằng mét trên giây, liên quan đến cách treo tài. Giá trị của vh cho trong Bảng 2.

Bảng 2 - Giá trị của vh

|

Tổ hợp tải trọng |

Kiểu cơ cấu nâng và phương pháp vận hành |

||

|

HD1 |

HD4 |

HD5 |

|

|

A1, B1 |

vh,max |

0,5 vh,max |

vh=0 |

|

C1 |

vh,max |

vh,max |

0,5 vh,max |

|

HD1 là loại cơ cấu nâng chỉ vận hành với vận tốc cố định. HD4 là khi khởi động nâng tải được thực hiện với vận tốc tăng liên tục. HD5 là khi điều khiển cơ cấu nâng được thực hiện tự động và bảo đảm ảnh hưởng của tốc độ lên lực quán tính là không đáng kể. vh,max là vận tốc lớn nhất theo phương thẳng đứng của móc. |

|||

Trong các tổ hợp tải trọng A1 và B1, vh,max là giá trị lớn nhất của vận tốc thẳng đứng của móc được lấy từ thao tác đơn bất kỳ của cơ cấu thủy lực.

Trong tổ hợp tải trọng C1, vh,max là giá trị lớn nhất của vận tốc thẳng đứng của móc được lấy khi tất cả các cơ cấu trên cần thao tác cùng lúc.

CHÚ THÍCH 1: Trong các tổ hợp tải trọng A và B giả định rằng các cực trị của tải động từ các chuyển động đồng thời là không cùng hướng. Trường hợp cùng hướng và cộng tác dụng được bao hàm trong tổ hợp tải trọng C.

CHÚ THÍCH 2: Hệ số động Φ2 có thể tính thông qua phân tích động lực học vật rắn hoặc bằng các phương pháp thực nghiệm.

4.2.2.3 Ảnh hưởng của việc dỡ đột ngột một phần tải

Đối với cần trục việc dỡ hoặc rơi một phần tải trọng quá trình làm việc khi sử dụng như dự kiến, chẳng hạn như khi sử dụng gầu ngoặm hoặc nam châm, ảnh hưởng của tải trọng động cực trị lên cần trục có thể mô phỏng bằng cách nhân tải trọng tổng với hệ số 03 xác định theo:

|

Φ2 = Δm x (1 - β) / m |

(3) |

Trong đó

|

m |

khối lượng của tải trọng tổng; |

|

Δm |

phần khối lượng dỡ hoặc bị rơi của tải trọng tổng; |

|

β = 0,5 |

với các cần trục trang bị gầu ngoặm hoặc thiết bị dỡ tải chậm tương tự; |

|

β = 1,0 |

với các cần trục trang bị nam châm hoặc thiết bị dỡ tải nhanh tương tự. |

4.2.2.4 Ảnh hưởng của gia tốc/giảm tốc cơ cấu quay

Hệ số động Φ5h phải có giá trị 1,05 khi treo lên móc và 1,3 khi xúc hoặc ngoạm.

4.2.3 Tải trọng và lực

4.2.3.1 Quy định chung

Các tải trọng và lực sau đây phải được tính đến:

a) Tải trọng bình thường:

1) tải trọng bản thân (3.10);

2) tải trọng tổng (3.14);

3) lực quán tính;

4) lực li tâm;

b) Tải trọng bất thường:

1) tải trọng gió trạng thái làm việc;

2) các hiệu ứng khí hậu và môi trường khác như nhiệt độ, tuyết và băng;

3) tải trọng trên bậc thang, sàn thao tác và lan can;

c) Tải trọng đặc biệt:

1) tải trọng thử;

2) tải trọng gây ra do chuyển động bị dừng đột ngột bằng các thiết bị cơ khí, ví dụ va đập cuối hành trình của xy lanh quay hoặc thiết bị an toàn, như thiết bị dừng khẩn cấp, van phòng ngừa vỡ ống thủy lực;

3) dỡ tải đột ngột, ví dụ đứt cáp, đứt dây treo;

4) lực do các điểm cực trị đồng thời do nâng hoặc hạ tải với tổng vận tốc thẳng đứng lớn nhất từ các cơ cấu trên cần.

4.2.3.2 Tải trọng bình thường

4.2.3.2.1 Lực do tăng/giảm tốc cơ cấu quay

Lực ngang từ khối lượng cần trục và tải trọng có ích phải tính theo:

|

Fhi = mi x g x tanα |

(4) |

α ≥ 3°

Trong đó:

|

Fhi mi g α |

lực ngang thứ i tác động lên tải trọng có ích hoặc lên điểm tập trung khối lượng của cần; khối lượng tải có ích hoặc khối lượng tập trung của cần; gia tốc trọng trường; độ nghiêng lớn nhất của cần trục theo quy định trong thông số kỹ thuật của nhà sản xuất. |

Tuy nhiên, giá trị nhỏ nhất có thể sử dụng là α = 3°.

4.2.3.2.2 Lực ly tâm (xem Bảng 3)

Lực ly tâm tác động lên cần trục quay phải được tính chỉ từ khối lượng bản thân của các bộ phận trong hệ thống cần, đối trọng, nếu áp dụng, và tải trọng tổng mà không áp dụng các hệ số trong 4.2.2.

4.2.3.2.3 Lực từ các chân ổn định

Các chân ổn định phải chịu tải trọng do các lực đồng thời theo phương thẳng đứng và theo phương ngang. Lực theo phương ngang tác động lên chân ổn định khi nó có chiều dài lớn nhất và theo chiều nguy hiểm nhất. Độ lớn của lực ngang phải ít nhất là 5 % so với lực theo phương thẳng đứng.

4.2.3.3 Tải trọng bất thường

4.2.3.3.1 Tải trọng gió

Tải trọng gió phải được tính theo ISO 4302. Chỉ áp dụng gió trong trạng thái làm việc.

4.2.3.3.2 Tải trọng trên cầu thang, sàn thao tác và lan can

Xem 4.8.2.

4.2.3.4 Tải trọng đặc biệt

Loại tải trọng này có thể tác động trong các tình huống đặc biệt (ví dụ thử nghiệm, vỡ đường ống thủy lực).

4.2.4 Tổ hợp tải trọng

4.2.4.1 Tổ hợp tải trọng cơ bản

Các tải trọng phải được tổ hợp để xác định ứng suất mà cần trục sẽ phải chịu khi vận hành. Các tổ hợp cơ bản cho trong Bảng 3.

CHÚ THÍCH: Nói chung, các tổ hợp tải trọng A bao hàm các tải trọng bình thường, các tổ hợp B - các tải trọng bình thường kết hợp với tải trọng gió, còn các tổ hợp C - các tải trọng bình thường kết hợp với các tải trọng bất thường và tải trọng đặc biệt.

4.2.4.2 Tổ hợp tải trọng cần đảm bảo (xem Bảng 3)

|

A1 và B1 |

các trạng thái làm việc dự định, nâng/hạ tải với các ảnh hưởng động cực trị từ chức năng thủy lực đơn lẻ bất kỳ khi quay: A1 không tính ảnh hưởng của gió, B1 có tính đến ảnh hưởng của gió. |

|

A2 và B2 |

các trạng thái làm việc dự định, với gầu ngoạm hoặc nam châm hoặc phụ kiện tương tự cho phép dỡ đột ngột một phần trong tải trọng tổng trong khi đang quay: A2 không tính ảnh hưởng của gió, B2 có tính đến ảnh hưởng của gió. |

|

C1 |

thể hiện của ảnh hưởng các cực trị động đồng thời do việc nâng hoặc hạ tải với tổng tốc độ thẳng đứng lớn nhất từ tất cả các bộ dẫn động cần, có tính đến lưu lượng dầu sẵn có. |

|

C3 |

trạng thái thử cần trục. |

4.2.4.3 Áp dụng Bảng 3

Các tổ hợp tải trọng cơ bản để tính toán nhằm khẳng định không xuất hiện các nguy hiểm cơ học do biến dạng đàn hồi và biến dạng dẻo bởi các giá trị cực trị được cho trong Bảng 3.

Để khẳng định về độ bền mỏi, phải áp dụng các tổ hợp tải trọng A1 và A2, với tất cả các hệ số an toàn thành phần γp lấy bằng 1,00.

Bảng 3 - Tổ hợp tải trọng phải đảm bảo

|

Loại tải trọng |

Tải trọng |

Tổ hợp tải trọng A |

Tổ hợp tải trọng B |

Tổ hợp tải trọng C |

Dòng |

|||||||

|

γp |

A1 |

A2 |

γp |

B1 |

B2 |

γp |

C1 |

C2 |

|

|||

|

Bình thường |

Trọng lực, lực quán tính khi tăng tốc cơ cấu nâng/hạ |

Khối lượng di động của cần trục |

1,22 |

Φ1 |

Φ1 |

1,16 |

Φ1 |

Φ1 |

1,1 |

Φ1 |

1 |

1 |

|

Khối lượng của tải trọng tổng |

1,34 |

Φ2 |

Φ3 |

1,22 |

Φ2 |

Φ3 |

- |

- |

- |

2 |

||

|

Tăng tốc cơ cấu quay |

Khối lượng di động của cần trục |

1,22 |

Φ5h |

Φ5h |

1,16 |

Φ5h |

Φ5h |

- |

- |

- |

3 |

|

|

Khối lượng của tải trọng tổng |

1,34 |

Φ5h |

Φ5h |

1,22 |

Φ5h |

Φ5h |

- |

- |

- |

4 |

||

|

Lực ly tâma |

Khối lượng di động của cần trục |

1,22 |

1 |

1 |

1,16 |

1 |

1 |

- |

- |

- |

5 |

|

|

Khối lượng của tải trọng tổng |

1,34 |

1 |

1 |

1,22 |

1 |

1 |

- |

- |

- |

6 |

||

|

Bất thường |

Ảnh hưởng của khí hậu |

Gió trong trạng thái làm việc |

- |

- |

- |

1,22 |

1 |

1 |

- |

- |

- |

7 |

|

Đặc biệt |

Lực do sự cố bất thường gây ra |

- |

- |

- |

- |

- |

- |

1,1 |

Φ2 |

1 |

8 |

|

|

a Chỉ bao gồm những lực ly tâm làm tăng ảnh hưởng của tải trọng. b Các lực tác động đồng thời với lực gió chỉ áp dụng khi lực ở các cơ cấu tại dòng 3 và 4 không bị vượt quá |

||||||||||||

Khả năng của kết cấu thép cần phải đánh giá theo ISO 20332. Ngoài ra, mọi tiêu chuẩn tiên tiến và được thừa nhận khác mà khẳng định các nguyên tắc tương tự cũng có thể sử dụng. Nếu các tiêu chuẩn dựa trên cơ sở ứng suất cho phép được sử dụng thì các hệ số an toàn thành phần γp trong Bảng 3 được lấy bằng 1, còn hệ số an toàn tổng lấy bằng 1,5. Để đánh giá mỏi theo ISO 20332 xem Phụ lục O.

4.4.1 Hệ thống chân chống ổn định

Hệ thống chân chống ổn định phải được trang bị khi cần thiết để đáp ứng các yêu cầu ổn định (xem 4.10.3) khi cần trục xếp dỡ được lắp trên khung xe.

4.4.1.1 Đế chân của hệ thống chân chống ổn định

Đế chân của hệ thống chân chống ổn định phải có đế chân tiếp xúc với nền đỡ (ví dụ tấm đế chân). Tấm để chân phải có cấu tạo sao cho có thể làm việc trên bề mặt nghiêng nhỏ nhất 10°. Diện tích của mỗi để chân phải đảm bảo áp lực lớn nhất lên nền nhỏ hơn 4 MPa. Đối với các hệ thống chân chống ổn định chính, áp lực nền P phải tính theo:

|

|

(5) |

Trong đó,

|

Mdyn L A |

là mô men lớn nhất tính tại tâm quay, tính cả các hệ số động; khoảng cách từ tâm quay đến đế chân của hệ thống chân chống ổn định; diện tích đế chân. |

Các đế chân của hệ thống chân chống ổn định phụ trợ phải có cùng kích thước như hệ thống chân chống ổn định chính. Ngoài ra, việc tính toán chi tiết cho lắp đặt cụ thể phải được tiến hành hoặc lực của các hệ thống chân chống ổn định phải được đo.

Khi chân ổn định có thiết bị chỉnh nghiêng, phải cung cấp thiết bị khóa chịu được các lực khi vận hành theo dự định sử dụng, (ví dụ các chốt), để đảm bảo cho chân đúng vị trí làm việc cũng như khi vận chuyển (xem 4.4.3). Nếu các chân ổn định có thể nghiêng (quay) lên hoặc xuống bằng cách thủ công thì lực lớn nhất để kích hoạt chân bất kỳ phải không vượt quá 250 N, đo tại đầu (bàn) chân.

4.4.1.2 Phần kéo dài của hệ thống chân chống ổn định

Phần kéo dài của hệ thống chân chống ổn định phải được đánh dấu để nhận biết khi chúng đã thực hiện đúng. Các phần kéo dài vận hành bằng tay phải lắp với:

a) tay đòn cho vận hành bằng tay;

b) các thiết bị để khóa phần kéo dài ở vị trí làm việc và khi vận chuyển (xem 4.4.3);

c) các nấc dừng khi kéo ra.

Phải lắp thiết bị khóa vị trí làm việc nếu các xy lanh thủy lực không có khả năng chống lại lực trong quá trình xếp dỡ hàng.

4.4.2 Phần cần kéo dài bằng tay

Các phần cần kéo dài bằng tay phải có các nấc dừng khi kéo ra và thiết bị khóa cơ khí đối với các vị trí vào và ra cần.

4.4.3 Bảo đảm cho vận chuyển

4.4.3.1 Quy định chung

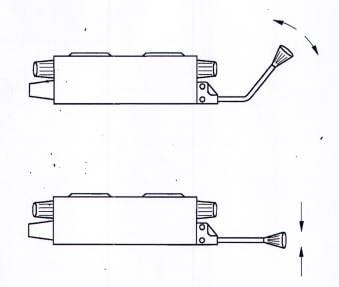

Phải trang bị một bộ chỉ báo (ví dụ cảm biến đo góc) để phát hiện hệ thống cần ở đúng vị trí khi di chuyển, xem 4.6.7.

Phải trang bị thiết bị khóa để ngăn ngừa các chuyển động không mong muốn của cần trục và hệ thống chân chống ổn định lắp trên khung xe khi di chuyển.

Mỗi thiết bị khóa phần kéo dài của hệ thống chân chống ổn định phải được thiết kế chịu được lực do quán tính với gia tốc 2 g, tác động theo hướng chuyển động, mà không bị biến dạng dư.

4.4.3.2 Phần cần kéo dài bằng tay

Các phần kéo dài của hệ thống chân chống ổn định vận hành bằng tay phải được khoá tại vị trí vận chuyển bởi hai thiết bị khoá độc lập cho mỗi hệ thống chân chống ổn định, ít nhất mỗi một trong chúng phải tự động vận hành, ví dụ bằng khoá cam sử dụng lò xo và chốt lò xo tự động. Chúng phải được gắn với cần trục và/hoặc với các hệ thống chân chống ổn định và phải được bảo vệ chống lại việc tháo lỏng không mong muốn, ví dụ bằng các chốt khoá với các kẹp lò xo.

Người vận hành phải nhìn được rõ ràng khi các thiết bị khoá bằng tay ở các vị trí khoá hoặc không khoá. Ngoài ra, nó phải được nhận biết khi các hệ thống chân chống ổn định không khoá ở vị trí di chuyển, xem 4.6.7.

4.4.3.3 Phần cần kéo dài vận hành bằng thủy lực

Các phần kéo dài của hệ thống chân chống ổn định vận hành bằng thủy lực phải được lắp đặt thiết bị khoá tự động cơ khí hoặc thủy lực đối với vị trí vận chuyển, và van điều khiển được đóng ở vị trí trung gian của nó. Mọi van sử dụng cho khoá tự động bằng thủy lực phải tuân thủ 4.5.6.1. Thiết bị khoá cơ khí phải được thiết kế chịu được tải nâng do việc cố gắng kéo dài hệ thống chân chống ổn định khi đã khoá mà không bị biến dạng dư.

4.4.4 Tời

4.4.4.1 Bảo vệ chống quá tải

Khi lắp tời dẫn động bằng động cơ, cần trục phải được trang bị thiết bị giới hạn tải trọng danh định. Khả năng tải của tời phải được bao gồm trong chức năng an toàn của thiết bị giới hạn tải trọng danh định (xem 4.6.3) để đảm bảo rằng tời nâng không bị quá tải bởi các chuyển động của cần trục (ví dụ di chuyển phần kéo dài cần về phía cụm móc) và cần trục không bị quá tải bởi tời nâng.

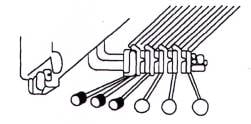

4.4.4.2 Cuốn cáp

Tang tời với các rãnh cuốn cáp được chuẩn bị để tạo điều kiện cáp cuốn đúng lên tang.

4.4.4.3 Hạ tải không chủ định

Tời nâng phải được bảo vệ chống hạ tải không chủ ý, ví dụ do vỡ đường ống thủy lực hoặc hư hỏng nguồn.

4.4.4.4 Cố định cáp

Khi mối cố định cáp trên tang không chịu được tải trọng nâng lớn nhất, phải lắp thiết bị giới hạn hạ tải để giữ lại ít nhất đủ ba vòng cáp trên tang.

4.4.4.5 Căng cáp

Phải trang bị cơ cấu để giữ cáp có lực căng nhất định khi tời ở trạng thái không tải.

4.4.5 Móc tải

Móc phải được thiết kế theo các quy định mới nhất.

CHÚ THÍCH: Tham khảo thêm CEN/TS 13001-3-5.

Móc phải ngăn chặn được việc treo tải không theo dự kiến. Có thể thực hiện điều đó thông qua:

- thiết bị an toàn hoặc

- hình dạng của móc.

Móc được trang bị chốt an toàn thoả mãn các yêu cầu này.

4.5.1 Quy định chung

Hệ thống và bộ phận thủy lực phải theo các yêu cầu trong ISO 4413.

Các bộ phận thủy lực và đường ống phải có kích thước sao cho hệ thống thủy lực có thể vận hành với áp suất làm việc dự định (bao gồm áp suất yêu cầu cho các quy trình thử) mà không có bất kỳ hư hỏng nào và không gây nhiệt độ quá cao.

Các hệ thống thủy lực phải được thiết kế sao cho tất cả các bộ phận tương thích với nhau và với chất lỏng được sử dụng trong hệ thống tại các điều kiện môi trường nhất định. Hệ thống thủy lực phải có các bộ lọc phù hợp để đảm bảo chất lỏng không bị bẩn.

Mỗi mạch thủy lực được trang bị phương tiện kiểm tra áp suất.

Các thiết bị điều khiển áp suất, lưu lượng hoặc vỏ bao che của chúng phải trang bị các thiết bị đóng chặt khi sự thay đổi trái phép áp suất hoặc lưu lượng có thể gây nguy hiểm. Phải trang bị thiết bị để khoá các bộ phận cài đặt hiệu chỉnh hoặc để khoá vỏ bao che chúng nếu sự thay đổi hoặc hiệu chỉnh có thể gây nguy hiểm.

4.5.2 Bơm

Bơm phải có khả năng cung cấp lưu lượng và áp suất chính xác do nhà sản xuất cần trục quy định đối với hệ thống thủy lực khi được dẫn động với vận tốc đã định. Kích thước bơm và vận tốc quy định phải được chọn để đảm bảo vai trò cung cấp năng lượng được sử dụng hiệu quả.

CHÚ THÍCH: Xem Phụ lục M về chỉ dẫn cách lựa chọn đúng kích thước bơm.

Bơm phải phù hợp với thống số kỹ thuật của chất lỏng sử dụng trong hệ thống thủy lực.

4.5.3 Thùng dầu thủy lực

Thùng dầu thủy lực phải được nhà sản xuất cần trục quy định và phải có đủ dung tích cho bơm vận hành chuẩn xác khi tất cả các xy lanh thủy lực được vươn dài hết cỡ. Cũng phải đủ dung tích cho chất lỏng trong hệ thống khi tất cả các xy lanh co lại. Các thiết bị phải kết hợp để có khả năng kiểm soát mức cao nhất và thấp nhất của chất lỏng. Phải cung cấp lỗ vào và van tháo bằng nút cho mục đích lọc rửa.

4.5.4 Van xả an toàn

Mỗi mạch mang tải phải được trang bị phương tiện tự động (ví dụ van cổng an toàn) giới hạn áp suất tối đa vượt 25 % so với áp suất làm việc lớn nhất hoặc phải được thiết kế chịu được áp suất lớn nhất có thể xuất hiện trong các điều kiện đã dự tính.

Giá trị cài đặt nhỏ nhất cho van xả an toàn, ngoại trừ cần trục xếp dỡ gỗ và cần trục xếp dỡ rác tái chế (xem 4.5.6.1 và 4.5.6.2), phải đảm bảo không xảy ra các chuyển động không kiểm soát với tải trọng đến 1,2 lần tải trọng danh định.

4.5.5 Ống mềm, ống cứng và đầu nối

Áp suất nổ đối với ống mềm phải ít nhất bằng bốn lần áp suất làm việc lớn nhất khi không có các đầu nối cuối. Áp suất nổ đối với các vật liệu thô cho các ống cứng giữa van khóa và cơ cấu chấp hành phải ít nhất bằng ba lần áp suất làm việc lớn nhất.

Ống mềm, ống cứng và đầu nối phải bố trí, lắp đặt và khi có thể, được bảo vệ sao cho chúng không chịu hư hỏng bởi chà sát, kẹt, v.v...

Các ống thủy lực mềm chứa chất lỏng với áp suất lớn hơn 5 MPa và/hoặc có nhiệt độ trên 50 °C, lắp đặt trong vòng 1 m từ vị trí của người vận hành phải được che chắn.

Mọi chi tiết hoặc bộ phận làm chệch hướng dòng phun của chất lỏng có thể được coi như thiết bị có khả năng bảo vệ.

Các ống mềm dự kiến chịu được áp suất lớn hơn 15 MPa không được lắp với các đầu nối cuối tái sử dụng.

Các ống mềm thủy lực sử dụng nối các thiết bị lắp lẫn phải được thiết kế, nhận biết hoặc chọn cách bố trí để tránh nối nhầm gây nguy hiểm, ví dụ làm đổi chiều chuyển động của xy lanh thủy lực.

4.5.6 Phòng ngừa chống vỡ đường ống thủy lực

4.5.6.1 Cần trục xếp dỡ, ngoại trừ cần trục xếp dỡ gỗ và cần trục xếp dỡ rác tái chế

Tất cả các mạch mang tải phải được trang bị phương tiện tự động, ví dụ van giữ tải, để ngăn chặn các chuyển động không kiểm soát của cần trục trong trường hợp vỡ đường ống thủy lực. Các van điều chỉnh lưu lượng một chiều chỉ được sử dụng trong các đường ống cân bằng và nhạy cảm áp suất. Lưu lượng lớn nhất qua các đường này phải không vượt quá 3 l/min.

Các van sử dụng cho phương tiện này phải lắp ngay gần xy lanh. Chúng phải:

a) gắn trực tiếp với xy lanh, hoặc

b) lắp trên bích cố định và trực tiếp, hoặc

c) đặt ngay gần xy lanh hoặc nối với xy lanh bằng ống cứng.

Đối với các ống cứng và đầu nối giữa van khoá và cơ cấu chấp hành, hệ số an toàn phải là 3, tính theo áp suất làm việc lớn nhất.

4.5.6.2 Cần trục xếp dỡ gỗ và cần trục xếp dỡ rác tái chế

Trong trường hợp có sự cố vỡ đường ống thủy lực, vận tốc hạ của tải phải không lớn hơn 30% giá trị lớn nhất khi hạ với tải trọng danh định. Xem Phụ lục C.

Các xy lanh cho chân của hệ thống chân chống ổn định phải được trang bị như quy định tại 4.5.6.1.

4.5.7 Tốc độ lún đối với hệ thống cần

Tốc độ lún đo được trên đầu hệ thống cần do rò rỉ các thành phần thủy lực trong hệ thống cằn phải không vượt quá 0,5 % tầm với mỗi phút. Tuy nhiên, đối với cần trục xếp dỡ gỗ và cần trục xếp dỡ rác tái chế, tốc độ lún có thể đến 2 % tầm với mỗi phút.

Tốc độ lún phải được thử với tải trọng danh định lớn nhất ở tầm với thủy lực lớn nhất (tức là không tính các đoạn kéo dài bằng tay).

4.5.8 Cơ cấu quay

Cơ cấu quay phải có khả năng chịu các lực quay lớn nhất (xem 4.2.2) để làm nó dừng và duy trì tải trọng ở các điều kiện vận hành bất lợi nhất.

4.5.9 Tính toán các xy lanh thủy lực

Các xy lanh thủy lực phải tính theo áp suất làm việc động lực học với hệ số an toàn tối thiểu 1,5 so với giới hạn chảy của vật liệu chế tạo xy lanh.

4.6 Thiết bị giới hạn và chỉ báo

4.6.1 Quy định chung

Các thiết bị giới hạn/chỉ báo phải theo TCVN 7761-1 (ISO 10245-1). Các chi tiết liên quan đến an toàn của hệ thống giới hạn và chỉ báo phải theo TCVN 7384-1 (ISO 13849-1).

4.6.2 Thiết bị chỉ báo tải trọng danh định

Phải trang bị các thiết bị chỉ báo tải trọng danh định trên tất cả các cần trục xếp dỡ, ngoại trừ cần trục xếp dỡ gỗ.

Thiết bị chỉ báo tải trọng danh định phải có cảnh báo nhìn thấy được hoặc bằng âm thanh, hoặc cả hai loại, cho người vận hành biết khi tải lớn hơn 90 % tải trọng danh định. Nếu vượt quá tải trọng danh định hoặc khi thiết bị giới hạn tải trọng danh định (nếu được lắp) hoạt động thì phải có cảnh báo quá tải tách biệt cho người vận hành và những người ở gần cần trục.

Phải có sự khác biệt rõ ràng giữa cảnh báo sắp đạt đến tải danh định và cảnh báo quá tải. Cả hai loại cảnh báo này phải phát liên tục và phải nhận biết được lá tín hiệu cảnh báo đối với các cá nhân liên quan khi cần trục vận hành.

Cảnh báo cho người trong vùng nguy hiểm là không cần thiết đối với cần trục xếp dỡ với tầm với nhỏ hơn 12 m, ngoại trừ các cần trục được điều khiển từ xa.

4.6.3 Thiết bị giới hạn tải trọng danh định

Phải trang bị các thiết bị giới hạn tải trọng danh định trên tất cả các cần trục có cơ cấu nâng dẫn động bằng động cơ và tất cả cần trục có tải trọng danh định từ 1 000 kg trở lên, hoặc mô men tải danh định lớn nhất do tải trọng gây nên từ 40 000 Nm trở lên. Tải trọng danh định phải được xác định với tất cả các tầm vươn tương ứng với hệ thống cần khi nằm ngang.

4.6.3.1 Tính năng

Thiết bị giới hạn tải trọng danh định phải bảo vệ chống lại bộ phận bất kỳ của kết cấu cần trục (gồm cả các đoạn kéo dài bằng tay) hoặc tời nâng (nếu lắp) bị chịu tải trọng ngoài giới hạn thiết kế.

Đối với các cần trục khác với cần trục xếp dỡ gỗ, thiết bị hạn chế tải trọng danh định cũng phải bảo vệ chống lại việc mô men lật trở nên đủ lớn, vượt quá khả năng ổn định của khung xe, đối với tất cả các vị trí có thể của hệ thống chân chống ổn định.

CHÚ THÍCH 1: "Tất cả vị trí có thể của hệ thống chân chống ổn định" có nghĩa là vị trí bất kỳ mà hệ thống chân chống ổn định có thể chiếm giữ, bao gồm cả vị trí khi vận chuyển.

Thiết bị giới hạn tải trọng danh định phải ngăn ngừa các chuyển động nguy hiểm của tải trọng, nhưng cho phép tất cả các chuyển động làm giảm mô men tải của cần trục.

CHÚ THÍCH 2: Xem thêm Phụ lục C về các thiết bị giới hạn tải trọng danh định trên cần trục xếp đỡ. Các ví dụ về chuyển động nguy hiểm đối với các kiểu cần trục khác nhau xem Phụ lục D.

Nếu không trang bị thiết bị giới hạn tải trọng trên cần trục thì phải lắp van an toàn theo 4.5.4 và 4.6.4 để bảo vệ kết cấu và phần đỡ không bị quá tải.

4.6.3.2 Dung sai vận hành

Thiết bị giới hạn tải trọng danh định phải vận hành trong điều kiện các gia tốc làm việc theo thiết kế của cần trục trong khoảng từ 100 % đến (100 + Δ %) mô men tải tổng lớn nhất tính theo tâm quay của cần trục. Giá trị của A phụ thuộc vào tầm với thủy lực theo công thức sau:

|

Δ ≤ 8 + (0,5 x R) ≤ 20 |

(6) |

Trong đó R là tầm với thủy lực, tính bằng mét.

Đối với cần trục xếp dỡ gỗ và cần trục xếp dỡ rác tái chế, dung sai 20 % được sử dụng không phụ thuộc tầm với thủy lực.

Thiết bị giới hạn tải trọng danh định phải vận hành trước khi áp suất do mô men tải tổng làm các van giữ tải hoặc van cổng an toàn hoạt động.

CHÚ THÍCH: Đối với thiết bị giới hạn khả năng tải trên cần trục xếp trở thường chấp nhận rằng chúng giới hạn mô men tải tổng. Khi tầm với lớn, thành phần chính của mô men nâng tổng sẽ do tải trọng bản thân gây nên, và phần do tải trọng có ích gây nên là nhỏ. Dung sai đối với thiết bị giới hạn tải trọng danh định như đã đề cập ở trên phải được thiết lập để tính đến điều này.

4.6.4 Phương tiện hạ khẩn cấp

Nhằm tránh cần trục tự khoá sau khi thiết bị giới hạn tải trọng danh định tác động phải trang bị một phương tiện ưu tiên khẩn cấp. Phương tiện này phải không cho phép cần trục có các chuyển động không kiểm soát, chẳng hạn như hoạt động không chủ ý của van giữ tải, hoặc làm ảnh hưởng đến ổn định của khung xe.

Nếu phương tiện khẩn cấp này được lắp thì nó phải được xác định rõ ràng. Phương tiện chỉ hoạt động trong khi cần (nút) điều khiển được giữ bởi người vận hành trong khoảng thời gian lớn nhất 5 s và khoảng nghỉ (giữa 2 lần giữ) không ít hơn 30 s.

4.6.5 Van an toàn chính

Tất cả các cần trục xếp dỡ phải được trang bị một hoặc nhiều van an toàn chính.

Van an toàn chính (ngoại trừ đối với cần trục xếp dỡ có hệ thống tang cáp được trang bị thiết bị chỉ báo) phải hoạt động với gia tốc thiết kế của cần trục, trong phạm vi giữa 100 % và 110 % áp suất lớn nhất của hệ thống.

4.6.6 Thiết bị chỉ báo mức

Cần trục được trang bị hệ thống chân chống ổn định phải lắp thiết bị chỉ báo mức mà người điều khiển có thể quan sát rõ ràng từ trạm điều khiển hệ thống chân chống ổn định.

4.6.7 Thiết bị chỉ báo di chuyển

Đối với khung xe cần trục xếp dỡ sử dụng trên đường giao thông công cộng các thiết bị chỉ báo phải thông tin cho người lái khi:

a) Chiều cao của cần trục vượt quá giá trị cao nhất quy định, bất kể hệ thống cần được gấp lại để di chuyển hoặc đặt trên sàn chịu tải hoặc đặt trên tải khi di chuyển, thì giá trị cao nhất quy định phải hiển thị trên bảng thông báo nhìn thấy được từ vị trí của người lái, và

b) Có hệ thống chân chống ổn định không bị khoá hoặc không được chắc chắn tại vị trí phục vụ mục đích di chuyển.

Các thiết bị chỉ báo này phải nhìn thấy được từ người lái và được hỗ trợ bởi thiết bị chỉ báo bằng âm thanh, có thể tắt được qua các thao tác được thừa nhận từ người lái.

4.6.8 Thiết bị giới hạn chuyển động và giới hạn hoạt động

4.6.8.1 Thiết bị giới hạn chuyển động

Giới hạn chuyển động quay (nếu không liên tục) và chuyển động của hệ thống cần phải được xác định bằng hành trình của xy lanh hoặc các thiết bị dừng thích hợp.

4.6.8.2 Thiết bị giới hạn hoạt động

Các thiết bị giới hạn tốc độ phải kết hợp với chuyển động quay hoặc chuyển động của hệ thống cần để đảm bảo lực phát sinh từ các chuyển động này bị giới hạn trong các tiêu chí thiết kế của cần trục xếp dỡ.

4.6.9 Cảnh báo bằng âm thanh

Phải trang bị cảnh báo âm thanh cho cần trục, ví dụ còi, phải được trang bị. Cảnh báo phải có khả năng kích hoạt được bởi người vận hành từ tất cả các trạm điều khiển ngoại trừ trạm điều khiển được sử dụng riêng cho mục đích chỉnh đặt các chức năng.

4.6.10 Thiết bị dừng

Phải trang bị thiết bị điều khiển để dừng hoàn toàn cần trục xếp dỡ một cách an toàn bằng cách loại bỏ nguồn năng lượng cấp cho cần trục và cho tất cả các trạm điều khiển, ngoại trừ trạm điều khiển được sử dụng riêng cho mục đích chỉnh đặt các chức năng. Thiết bị này phải khởi động chức năng dừng bằng cách ngắt nguồn và phải được thiết kế, lắp đặt và thực hiện chức năng theo các quy định sau:

a) Phải dễ quan sát nhờ sử dụng các cơ cấu chấp hành màu đỏ, khi có thể, trên nền vàng;

b) Sự kích hoạt thiết bị phải không yêu cầu đến sự cân nhắc của người vận hành về chức năng và các ảnh hưởng theo sau, ví dụ sử dụng nút ấn kiểu nấm;

c) Cơ cấu chấp hành phải được lắp đặt để dễ dàng tiếp cận và thao tác an toán cho người vận hành;

d) Sau khi dừng cần trục, không xuất hiện bất kỳ một chuyển động tiếp theo nào của hệ thống cần.

4.6.10.1 Thiết bị giới hạn hạ (tời nâng)

Các cần trục lắp tời nâng phải được trang bị thiết bị giới hạn để đảm bảo ít nhất còn 3 vòng cáp trên tang, ngoại trừ trường hợp (mối) cố định đầu cáp được thiết kế chịu được toàn bộ lực căng cáp.

4.6.11 Thiết bị giới hạn nâng

Phải trang bị thiết bị giới hạn nâng cho các cần trục lắp tời nâng.

4.7.1 Quy định chung

Các yêu cầu sau đây quy định cách bố trí và chiều chuyển động của các tay cần điều khiển được chỉ định cho các chức năng làm việc, ví dụ như quay cột, nâng/hạ cần. Cũng bao gồm cả các chức năng của hệ thống chân chống ổn định.

Các yêu cầu bao gồm các tay cần điều khiển hai chiều và đa chiều.

Trật tự bố trí các tay cần điều khiển hai chiều phải theo trình tự các chức năng làm việc từ phần đế của cần trục xếp dỡ đến thiết bị điều khiển tải. Các tay cần điều khiển cho các chức năng cài đặt phải được ngăn cách bằng khoảng không hoặc phải dễ dàng phân biệt (mà không cần xem các ký hiệu) với các tay cần điều khiển khác.

Tất cả các tay cần điều khiển (ngoại trừ đối với thiết bị dừng) phải tự động trở về vị trí trung gian khi chúng được thả ra. Chúng phải được đánh dấu chắc chắn với các ký hiệu dễ nhìn như trong 4.7.2.

Tất cả các tay cần điều khiển phải theo các nguyên tắc an toàn và êcgônômi quy định trong TCVN 8854-1 (ISO 7752-1).

Các tay cần điều khiển phải bố trí và được bảo vệ chống lại thao tác không chủ định.

Các yêu cầu bổ sung đối với các điều khiển không dây và hệ thống điều khiển cho trong Phụ lục E.

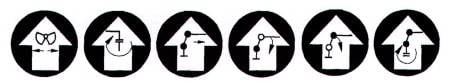

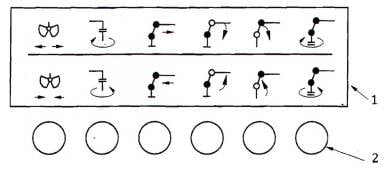

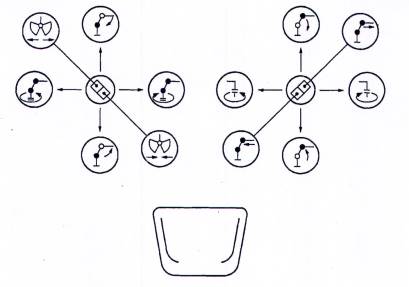

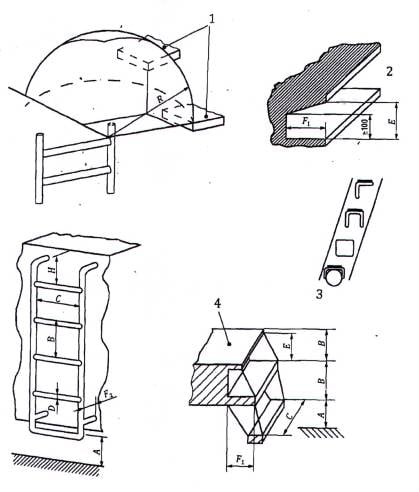

4.7.2 Ký hiệu

Các ký hiệu đối với chức năng làm việc và cài đặt của cần trục xếp dỡ có hệ thống cần với hai cần lắp khớp xoay phải theo Phụ lục F. Đối với cần trục xếp dỡ có hệ thống cần khác, các ký hiệu bổ sung cần thiết phải là các dẫn xuất từ Phụ lục F. Đối với các tay cần điều khiển hai chiều, các ký hiệu phải được sử dụng như dưới đây:

a) Trên các tay nắm của tay cần điều khiển - phía trong chỉ báo chiều chuyển động của tay cần điều khiển, và chỉ có một ký hiệu cho chức năng cần trục và một mũi tên chỉ chiều chuyển động được kết hợp (xem Hình 2);

b) Khi đặt trên bảng rời bên cạnh các tay cần điều khiển, các ký hiệu có thể được sử dụng không có các mũi tên chỉ chiều chuyển động, khi đó phải sử dụng hai ký hiệu cho mỗi tay cần điều khiển (xem Hình H.3);

c) Kích thước nhỏ nhất của các ký hiệu phải nội tiếp trong vòng tròn bán kính 15 mm (12 mm với điều khiển từ xa), trong khi với trường hợp đa ký hiệu kích thước này phải áp dụng giá trị nhỏ nhất như trên Hình 2.

|

Tay nắm cần điều khiển |

Ý nghĩa của tổ hợp ký hiệu/mũi tên |

|

|

Di chuyển cần điều khiển sang trái để nâng cần số 2 và Di chuyển cần điều khiển sang phải để hạ cần số 2. |

|

cho một tổ hợp ký hiệu/mũi tên |

|

Hình 2 - Ký hiệu đối với chức năng làm việc

4.7.3 Sơ đồ của điều khiển hai chiều

4.7.3.1 Quy định chung

Các nguyên tắc trong 4.7.1 áp dụng cho cả hai cách bố trí cần điều khiển theo chiều dọc và theo chiều ngang.

4.7.3.2 Trật tự bố trí theo chiều dọc

Thông tin cho trong Phụ lục G liên quan đến trật tự bố trí với các cách bố trí cần điều khiển theo chiều dọc, được vận hành từ mức nền.

4.7.3.3 Trật tự bố trí theo chiều ngang

Thông tin cho trong Phụ lục H liên quan đến trật tự bố trí với các cách bố trí cần điều khiển theo chiều ngang, được vận hành từ mức nền.

4.7.4 Chỉ dẫn cho các cần điều khiển trên cao

Xem Phụ lục I.

4.8.1 Quy định chung

Các trạm điều khiển có thể gồm các kiểu sau:

a) điều khiển từ nền;

b) điều khiển trên cao từ các sàn thao tác cố định, sàn quay, chỗ ngồi điều khiển hoặc cabin trên cao;

c) điều khiển từ xa;

d) cabin.

Khi có nhiều hơn một trạm điều khiển được trang bị thì phải có phương tiện ngăn chặn thao tác đồng thời từ hai trạm, ngoại trừ khi các cần điều khiển được liên kết với nhau (xem C.3) bằng cơ khí.

Trạm điều khiển cho chức năng kéo dài hệ thống chân chống ổn định phải đặt sao cho người điều khiển có tầm nhìn không bị cản trở đến các chuyển động sẽ điều khiển.

Các trạm điều khiển phải sao cho người điều khiển không thể bị đè, chèn hoặc quần áo bị vướng do các bộ phận di chuyển của cần trục. Phải áp dụng khoảng cách an toàn cho trong ISO 13857.

Nếu có trang bị bộ phận che chắn thì nó phải không thể sử dụng để đỡ khối lượng người vận hành hoặc sử dụng như các tay nắm (ngoại trừ được thiết kế đặc biệt cho các mục đích này).

Khi không thể áp dụng việc che chắn, khe hở giữa các bộ phận chuyển động phải theo các kích thước cho trong các tiêu chuẩn thích hợp để ngăn chặn ngón tay, tay và chân bị kẹt [xem TCVN 6721 (ISO 13854)].

Các cần trục xếp dỡ lắp trên khung xe thường vận hành trong khoảng thời gian ngắn và do đó thường không yêu cầu cabin. Đối với các ứng dụng khi yêu cầu có cabin, chẳng hạn như do điều kiện môi trường, thì thông số kỹ thuật phải theo TCVN 5205-1 (ISO 8566-1). Kích thước tối thiểu của cabin phải theo TCVN 5205-2 (ISO 8566-2) với các ngoại lệ như quy định trong Phụ lục J.

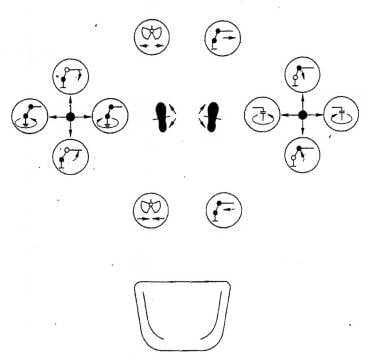

4.8.2 Trạm điều khiển trên cao

4.8.2.1 Độ bền của các bộ phận

Các tay vịn phải chịu được lực ngang 300 N phân bố trên chiều dài 100 mm. Các sàn thao tác phải chịu được lực 1500 N phân bố trên hình tròn đường kính 125 mm đặt tại vị trí bất kỳ trên sàn. Các bậc thang và thang thanh ngang phải chịu được lực 1 500 N phân bố trên chiều dài 100 mm. Các bộ phận phải chịu được lực tác dụng mà không bị biến dạng dư và không bị biến dạng đàn hồi vượt quá giá trị nhỏ hơn trong hai giá trị: 2 % khoảng cách giữa 2 điểm tựa hoặc 10 mm.

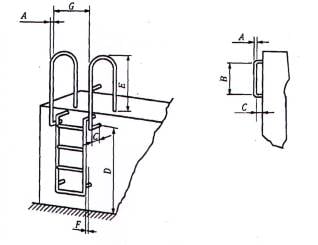

4.8.2.2 Chỗ ngồi điều khiển trên cao (xem Phụ lục K)

Kết cấu và lắp đặt chỗ ngồi điều khiển trên cao phải thỏa mãn các yêu cầu sau:

a) Việc đi đến chỗ ngồi này phải không bị cản trở bởi các cần điều khiển hoặc cấu hình của cần trục xếp dỡ tại vị trí quy định;

b) Chỗ ngồi với các bộ phận hỗ trợ để cố định ghế lên cần trục xếp dỡ phải chịu được lực 1500 N tác động tại tâm vùng phẳng của chỗ ngồi mà không bị biến dạng dư;

c) Các vị trí theo phương ngang phải điều chỉnh và khoá được mà không cần sử dụng dụng cụ;

d) Chỗ ngồi phải được trang bị phương tiện giảm rủi ro rơi khi người vận hành ở vị trí làm việc và nó phải không ảnh hưởng đến việc đi đến chỗ ngồi; nếu các tấm bảo vệ bên được lắp thì chúng phải có chiều cao tối thiểu 100 mm từ điểm chuẩn của ghế như quy định trong ISO 5353;

e) Phải trang bị các che chắn bảo vệ để ngăn chặn các chi tiết chuyển động của cần trục xếp dỡ mắc vào người vận hành hoặc quần áo của người vận hành;

f) Sàn thao tác phải được trang bị phần để chân cho người vận hành, kích thước tối thiểu 160 mm x 300 mm cho mỗi chân.

4.8.2.3 Sàn thao tác (xem Phụ lục K)

Kết cấu của sàn thao tác phải thoả mãn các yêu cầu sau:

a) Trong khi vận hành, người vận hành phải được bảo vệ chống lại các chi tiết chuyển động của cần trục; phải trang bị các che chắn và/hoặc thiết bị giới hạn chuyển động của cần trục khi thích hợp;

b) Sàn phải nằm ngang với kích thước tối thiểu 400 mm x 500 mm;

c) Sàn phải chế tạo từ vật liệu chống trượt; thiết kế phải phù hợp để loại bỏ sự lưu giữ chất lỏng và rác bụi;

d) Phải có biện pháp phòng ngừa để ngăn chặn người vận hành rơi từ sàn thao tác, phù hợp TCVN 10838-1 (ISO 11660-1).

4.8.2.4 Lối vào và lối ra khỏi các trạm điều khiển trên cao (xem Phụ lục L)

Phương tiện vào/ra các trạm điều khiển trên cao phải theo TCVN 10838-2 (ISO 11660-2).

4.9 Hệ thống điện và các hiện tượng liên quan

4.9.1 Quy định chung

Các thiết bị điện của cần trục xếp dỡ phải phù hợp với IEC 60204-32:2008 đến mức có thể áp dụng được, bao gồm:

- 4.3.3, nguồn điện một chiều (DC),

- Điều 12, dây dẫn và cáp điện, và

- Điều 13, quy trình kỹ thuật nối dây.

4.9.2 Tương thích điện từ (EMC)

Về miễn nhiễm, tương thích điện từ của hệ thống điện phải phù hợp IEC 61000-6-2 và về bức xạ phải phù hợp IEC 61000-6-4. Khi nhà sản xuất cần trục sử dụng các bộ phận đã được chứng nhận cho hệ thống điện, đáp ứng các yêu cầu của tiêu chuẩn đã nói ở trên và các bộ phận này được lắp đặt phù hợp với khuyến cáo của nhà cung cấp, thử nghiệm tương thích điện từ của hệ thống điện hoàn chỉnh là không cần thiết.

4.10.1 Quy định chung

Các cần trục xếp dỡ có thể lắp đặt trên các kiểu khung xe và nền khác nhau, cần trục xếp dỡ không thể vận hành bình thường cho đến khi nó được lắp đặt tại vị trí làm việc và nối với nguồn điện.

4.10.2 Lắp ráp

Người lắp đặt cần trục xếp dỡ phải tuân thủ mọi yêu cầu riêng do nhà sản xuất cần trục và/hoặc khung xe quy định, cũng như mọi điều kiện tại nơi lắp (đối với lắp cố định), ngoài ra phải tuân thủ các quy định hiện hành.

4.10.2.1 Lắp trên khung xe

Khung lắp phải có kết cấu và được lắp chặt với khung của xe sao cho có thể chịu được các tải trọng tác dụng và thoả mãn các yêu cầu về độ bền của khung xe theo quy định của nhà sản xuất.

CHÚ THÍCH: Phụ lục M trình bày phương pháp tính toán để xác định kích thước khung lắp đặt.

Cần trực xếp dỡ phải đặt lên khung xe sao cho đảm bảo sau khi lắp hoàn thiện sẽ phù hợp với các quy định về đường, không vượt quá giá trị cho phép về tải trọng trên trục, chiều rộng, chiều cao và các yêu cầu về ổn định như trong 4.10.3.

4.10.2.2 Lắp cố định

Nền móng phải có kết cấu chịu được các tải trọng tác dụng và phải được gia cố chắc chắn để cố định cần trục tại các điểm lắp ráp. Kích thước của móng trên nền phải tính đến tổng các tải trọng tác dụng và trạng thái nền liên quan.

4.10.2.3 Bảo vệ người vận hành

Vị trí của các trạm điều khiển trên mặt đất và mọi trạm điều khiển bổ sung cần thiết khác cũng phải tính đến khi xác định vị trí của cần trục. Các trạm điều khiển phải bố trí sao cho:

a) đảm bảo cho người vận hành không hít phải khí thải;

b) đảm bảo cho người vận hành không chạm vào các bề mặt nóng khí thực hiện các thao tác cần trục bình thường, với các yêu cầu rằng tất cả các bề mặt có nhiệt độ trên 55 °C phải được bảo vệ, và

c) giảm thiểu rủi ro người vận hành bị chèn hoặc va chạm do các chuyển động của bất kỳ chức năng nào của cần trục xếp dỡ hoặc của hệ thống chân chống ổn định, với yêu cầu phải lắp bộ phận che chắn khi cần bảo vệ hoặc ngăn chặn người vận hành bị chèn hoặc va chạm tại các vùng nhỏ hẹp giữa cần trục và khung xe.

Vùng nguy hiểm do chuyển động của các bộ phận hoặc các hệ thống chân chống ổn định và bộ phận dẫn động chúng phải được bảo vệ bằng che chắn hoặc các biện pháp an toàn.

Các ví dụ về vùng nguy hiểm của hệ thống chân chống ổn định:

- các vùng dễ vướng tại các puly hoặc bánh xe chuyển hướng;

- các vùng gây cắt tại các lỗ mở trên các chi tiết chuyển động của phần kéo dài hệ thống chân chống ổn định, và

- các vùng dễ vướng tại xích, cáp của phần kéo dài hệ thống chân chống ổn định.

Phải áp dụng các khoảng cách an toàn cho trong ISO 13857 và TCVN 6721 (ISO 13854).

Phải che chắn các ống mềm thủy lực chứa chất lỏng với áp suất trên 5 MPa và/hoặc có nhiệt độ trên 50 °C và nằm trong phạm vi 1 m từ người vận hành.

4.10.3 Ổn định

Ổn định của cần trục xếp dỡ lắp trên khung xe phải đảm bảo bộ phận làm việc không bị lật trong các điều kiện làm việc định trước với các hệ thống chân chống ổn định ở bất kỳ vị trí nào. Kiểm tra xác nhận ổn định phải được tiến hành bằng cách thử tải theo 5.2.5.

Khi xác định vị trí lắp đặt của cần trục theo 4.10.2, độ ổn định (theo chỉ dẫn) phải được kết luận bằng cách tính toán.

4.10.4 Tiếng ồn

Đối với cần trục xếp dỡ khi động cơ trên khung xe là nơi cung cấp nguồn năng lượng thì sự phát ra tiếng ồn do nhà sản xuất khung xe xác định, cần trục xếp dỡ thường chỉ được sử dụng trong khoảng thời gian ngắn và không có tiếng ồn đáng kể trong không khí trong quá trình vận hành. Thông tin về việc tiếng ồn phát ra phải được cung cấp cho người sử dụng (xem 6.2.3.9).

4.10.5 Rung

Cần trục xếp dỡ thường chỉ được sử dụng trong khoảng thời gian ngắn và ảnh hưởng của rung lên người vận hành không được coi là lớn.

4.10.6 Hệ thống điện và các hiện tượng liên quan - Lắp đặt

4.10.6.1 Quy định chung

Thiết bị điện sử dụng cho lắp đặt cần trục xếp dỡ phải phù hợp với IEC 60204-32:2008 đến mức có thể áp dụng được, với các yêu cầu trong các phần sau:

- 4.3.2, nguồn điện xoay chiều (AC);

- 4.3.3, nguồn điện một chiều (DC);

- Điều 12, dây dẫn và cáp điện;

- Điều 13, quy trình kỹ thuật nối dây.

Đối với cần trục xếp dỡ lắp trên khung xe, mọi liên kết điện đến hệ thống điện của khung xe chỉ được thực hiện tại các điểm nối được chỉ rõ của nhà sản xuất.

4.10.6.2 Tương thích điện từ (EMC)

Về miễn nhiễm, tương thích điện từ của hệ thống điện phải theo IEC 61000-6-2 và về phát xạ, phải theo IEC 61000-6-4. Khi người lắp đặt cần trục sử dụng các bộ phận đã được chứng nhận (cho mọi thành phần bổ sung trong hệ thống điện), đáp ứng các yêu cầu của tiêu chuẩn đã nói ở trên và các bộ phận này được lắp đặt phù hợp với khuyến cáo của nhà cung cấp, thử nghiệm tương thích điện từ của hệ thống điện hoàn chỉnh là không cần thiết.

4.10.7 Bộ phận thủy lực

Các bộ phận thủy lực được người lắp đặt bổ sung cho cần trục xếp dỡ làm thay đổi hệ thống thủy lực đã có để tạo ứng dụng/phụ kiện bổ sung phải thoả mãn các yêu cầu trong 4.5.

Các bộ phận thủy lực mới phải tương thích với các bộ phận hiện có và phải có kích thước sao cho việc thực hiện chức năng của hệ thống thủy lực sửa đổi thoả mãn tất cả các thông số kỹ thuật theo thiết kế nguyên bản về lưu lượng, áp suất và nhiệt độ.

Các bộ phận thủy lực bổ sung và sửa đổi đối với hệ thống thủy lực phải không làm giảm chức năng an toàn và tính toàn vẹn trên mọi khía cạnh an toàn của hệ thống thủy lực nguyên bản.

4.10.8 Lối đi

Người lắp đặt cần trục xếp dỡ trên khung xe phải trang bị lối đi thích hợp từ mặt nền đến mọi trạm điều khiển trên cao.

Hệ thống lối đi phải thoả mãn các yêu cầu trong 4.8.2.4.

5 Kiểm tra xác nhận các yêu cầu và/hoặc các biện pháp an toàn

Thiết kế của cần trục xếp dỡ phải được kiểm tra phù hợp với từng yêu cầu và/hoặc biện pháp an toàn cho trong Điều 4 bằng cách tính toán và/hoặc thử nghiệm.

Việc kiểm tra xác nhận để chứng tỏ sự an toàn đầy đủ đối với mọi nguy hiểm do không đảm bảo độ bền cơ học thường được nhà sản xuất thực hiện với cần trục đầu tiên trong loạt cần trục cùng loại.

Trước khi đưa vào sử dụng lần đầu, mỗi cầu trục riêng phải được kiểm tra phù hợp với các yêu cầu an toàn của tiêu chuẩn này bằng các quy trình kiểm tra xác nhận để đảm bảo phù hợp với mục đích.

Sự phù hợp của mỗi yêu cầu và/hoặc biện pháp an toàn (cho trong Điều 4) phải được kiểm tra xác nhận các phương pháp được chi tiết hoá trong Bảng 4 và bằng các quy trình kiểm tra và thử nghiệm mô tả trong 5.2.

Việc hiệu chỉnh các thiết bị giới hạn và chỉ báo phải sử dụng các tải trọng, các cấu hình cần trục và các phương pháp thích hợp do nhà sản xuất quy định.

Tất cả các thông tin cho sử dụng được mô tả trong Điều 6 phải trở nên sẵn sàng đối với cần trục trước khi đưa vào sử dụng.

Bảng 4 - Các phương pháp sử dụng để kiểm tra xác nhận phù hợp với các yêu cầu và/hoặc biện pháp an toàn

|

Điều |

Phương pháp kiểm tra |

|

4.1 và 4.2 |

Tính toán, thử theo 5.2.1 đến 5.2.4 và phân tích các kết quả. |

|

4.4.1, 4.4.1.1 và 4.4.1.2 |

Kiểm tra và thử để đảm bảo các thiết bị vận hành đúng chức năng. |

|

4.4.2 |

Kiểm tra và thử để đảm bảo các thiết bị vận hành đúng chức năng. |

|

4.4.3 |

Kiểm tra và thử để đảm bảo các thiết bị vận hành đúng chức năng. |

|

4.5.1 |

Kiểm tra thông số kỹ thuật của các bộ phận và thử để đảm bảo các thiết bị vận hành đúng chức năng. Kiểm tra sơ đồ thủy lực theo ISO 4413. |

|

4.5.2 |

Kiểm tra thông số kỹ thuật của các bộ phận và thử để đảm bảo các thiết bị vận hành đúng chức năng. |

|

4.5.3 |

Kiểm tra thông số kỹ thuật của các bộ phận và thử để đảm bảo các thiết bị vận hành đúng chức năng. |

|

4.5.4 |

Đánh giá sơ đồ mạch thủy lực để đảm bảo các thiết bị phù hợp theo tiêu chuẩn được lắp. Kiểm tra chỉnh đặt các van an toàn. |

|

4.5.5 |

Áp suất nổ: kiểm tra thông số kỹ thuật của nhà cung cấp. Kiểm tra sát sự chà sát, va chạm và các che chắn bảo vệ. |

|

4.5.6.1 |

Thử bằng cách mô phỏng vỡ đường ống và kiểm tra lắp đặt. |

|

4.5.6.2 |

Kiểm tra để khẳng định các thiết bị được lắp đặt đúng trên cần trục. Thử tốc độ hạ. |

|

4.5.7 |

Thử theo 4.5.7. Thử được thực hiện với tổ hợp nguy hiểm nhất của chất lòng thủy lực và nhiệt độ của nó theo khuyến cáo của nhà sản xuất. |

|

4.5.8 |

Tính toán, thử và phân tích các kết quả. |

|

4.5.9 |

Tính toán, thử và phân tích các kết quả. |

|

4.6.1 |

Đánh giá thông số kỹ thuật của cần trục để đảm bảo các thiết bị thích hợp đã được lắp. Xem thêm TCVN 7761-1 (ISO 10245-1). |

|

4.6.2 |

Đảm bảo cần trục thỏa mãn định nghĩa về cần trục xếp dỡ gỗ hoặc cần trục xếp dỡ rác tái chế. Kiểm tra thông số kỹ thuật của mạch thủy lực về sự chính xác của các van an toàn cổng. Thử để đảm bảo các van an toàn vận hành đúng chức năng và ngăn ngừa các chuyển động nguy hiểm. |

|

4.6.3.1 |

Khi được lắp, thử chức năng để đảm bảo vận hành đúng. Thử ổn định theo 5.2.5. |

|

4.6.3.2 |

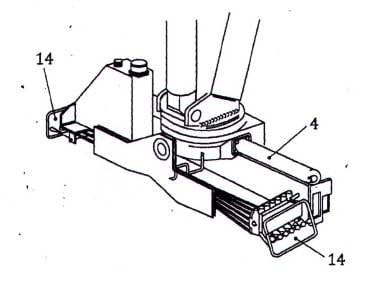

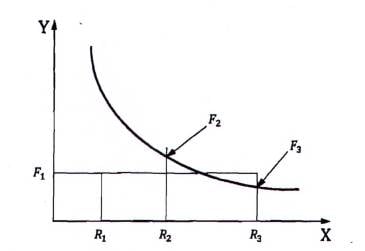

Xác định độ chính xác của thiết bị chỉ báo/giới hạn tải trọng danh định: a) Vẽ đồ thị biểu diễn quan hệ tải trọng danh định và tầm với (xem Hình 3) đối với cấu hình nằm ngang của bộ cần. b) Đặt tải xấp xỉ bằng tải trọng danh định của cần trục, (F1), tại tầm với 80 % tầm với của cần trục tương ứng với tải trọng danh định, (R1). c) Nâng tải sao cho hệ thống cần tương ứng với vị trí trên bảng tải trọng như mô tả tại 6.3.4.1. Đối với cần trục cần ống lồng thì các cần phải được co lại hết cỡ. d) Từ từ tăng tầm với của cần trục và giữ đầu cần ở vị trí nằm ngang. Đối với cần trục cần ống lồng thì chuyển động này được thực hiện bằng cách kéo dài các đoạn cần (ra cần). e) Tại điểm mà thiết bị chỉ báo tải trọng danh định phát các cảnh báo đầu tiên, tiến hành đo tầm với, (R2). Từ đồ thị xác định tải trọng danh định, (F2), của cần trục tại R2. Xác định phần trăm của tải trọng danh định, tức là F1/F2 x100. f) Lấy giá trị tính được ở bước e) trừ đi 90 và được giá trị của cảnh báo trước. g) Tiếp tục từ từ tăng tầm với của cần trục theo cách mô tả ở bước d) cho đến khi thiết bị giới hạn tải trọng danh định dừng không cho chuyển động. h) Đo tầm với (R3). Từ đồ thị xác định tải trọng danh định (F3) của cần trục tại R3. Tính giá trị phần trăm, tức là F1/F3 x 100. i) Lấy giá trị tính được trừ đi 100 tìm được giá trị của thiết bị giới hạn tải trọng danh định. Giá trị này không được vượt quá giá trị định trước. j) Giá trị lớn nhất tìm được ở bước f) hoặc i) phải được tính đến như là dung sai của thiết bị chỉ báo/giới hạn tải trọng danh định. Lặp lại các thử nghiệm cho các tải trọng khác nhau bao gồm phạm vi các tải trọng danh định của cần trục (xem Hình 3) và sử dụng các chuyển động khác nhau của cần trục. Tất cả các dung sai nhận được phải nhỏ hơn dung sai của thiết bị giới hạn tải trọng danh định. Kiểm tra xem thiết bị giới hạn tải trong danh định có thực hiện ngăn chặn các chuyển động nguy hiểm, như quy định của nhà sản xuất cần trục và có cho phép chuyển động hồi về trạng thái an toàn không. |

|

4.6.4 |

Khi được lắp, kiểm tra và thử để đảm bảo thiết bị vận hành đúng chức năng. |

|

4.6.5 |

Kiểm tra bản vẽ sơ đồ thủy lực và kiểm tra chức năng. |

|

4.6.6 |

Kiểm tra chức năng. |

|

4.6.7 |

Kiểm tra thông số kỹ thuật lắp đặt cần trục về yêu cầu của thiết bị chỉ báo chuyển động. Khi được lắp, kiểm tra chức năng để đảm bảo vận hành đúng. |

|

4.6.8.1 |

Kiểm tra các thiết bị phù hợp, nếu cần thiết, đã được lắp đúng và vận hành đúng chức năng. |

|

4.6.8.2 |

Kiểm tra bản vẽ sơ đồ thủy lực và đo tốc độ. |

|

4.6.9 |

Kiểm tra bằng mắt và kiểm tra chức năng. |

|

4.6.10 |

Kiểm tra để đảm bảo mỗi trạm điều khiển có thiết bị điều khiển dừng. Đảm bảo thiết bị vận hành đúng chức năng. |

|

4.6.11 |

Nếu lắp tời nâng, kiểm tra vận hành đúng chức năng. |

|

4.6.12 |

Nếu lắp tời nâng, kiểm tra vận hành đúng chức năng. |

|

4.7.1 |

Kiểm tra cần trục để đảm các cần điều khiển được lắp và được ghi nhãn đúng. Kiểm tra tất cả các cần điều khiển có tự động trở về vị trí trung gian. Xem TCVN 8854-1 (ISO 7752-1). |

|

4.7.2 |

Kiểm tra để đảm bảo ghi nhãn đúng. |

|

4.7.3 |

Kiểm tra bằng mắt và kiểm tra chức năng. |

|

4.7.4 |

Kiểm tra bằng mắt và kiểm tra chức năng. |

|

4.8.1 |

Kiểm tra bằng mắt và kiểm tra chức năng. Nếu lắp cabin, kiểm tra xác nhận các kích thước. Xem ISO 13857, TCVN 6721 (ISO 13854), TCVN 5205-1 (ISO 8566-1) và TCVN 5205-2 (ISO 8566-2). |

|

4.9.1 |

Kiểm tra lắp đặt để đảm bảo các yêu cầu được đáp ứng. Xem I.EC 60204-32. |

|

4.9.2 |

Thử theo IEC 60204-32:2008, Điều 18. |

|

4.10.2 |

Kiểm tra chỉ dẫn của nhà sản xuất khung xe và cần trục, hoặc kiểm tra xác nhận bằng phân tích tĩnh theo phượng pháp đã cho. Kiểm tra việc lắp đặt để đảm bảo các yêu cầu được đáp ứng. Xem thêm ISO 13857 và TCVN 6721 (ISO 13854). |

|

4.10.3 |

Kiểm tra ổn định theo quy trình tại 5.2.5. |

|

4.10.4 |

Đo theo 6.2.3.9. |

|

4.10.5 |

Thường không yêu cầu kiểm tra. |

|

4.10.6.1 |

Kiểm tra việc lắp đặt để đảm bảo các yêu cầu được đáp ứng. Xem IEC 60204-32. |

|

4.10.6.2 |

Thử theo IEC 60204-32:2008, Điều 18. |

|

4.10.7 |

Kiểm tra và thử để đảm bảo các thiết bị vận hành đúng chức năng. Xem từ 4.5.1 đến 4.5.5 trên đây. |

|

4.10.8 |

Kiểm tra để đảm bảo sự phù hợp và đáp ứng các yêu cầu 4.8.2.4. |

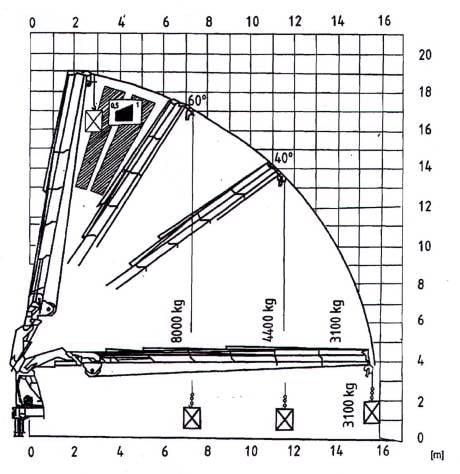

Hình 3 - Cấu hình cần nằm ngang - Quan hệ giữa tải trọng danh định và tầm với

(xem Bảng 3/tham khảo 4.6.3.2)

5.2.1 Quy định chung

Thử phải được tiến hành để kiểm tra khẳng định rằng cần trục xếp dỡ và lắp đặt đúng theo các yêu cầu vận hành quy định trong thông số kỹ thuật của nhà sản xuất và để kiểm tra xác nhận sự ổn định và tính toàn vẹn của kết cấu và tất cả các bộ phận.

Tất cả các thử nghiệm phải được thực hiện tại các vị trí và cấu hình sẽ chịu tải lớn nhất, các mô men uốn và lực dọc lớn nhất, nếu áp dụng, trên các bộ phận chính của cần trục.

Trong quá trình thử, vận tốc gió phải không vượt quá 8,3 m/s (30 km/h), lốp xe phải được bơm căng với áp suất quy định của nhà sản xuất khung xe, và cần trục phải được cài đặt và điều khiển theo các chỉ dẫn của nhà sản xuất như mô tả trong sổ tay cần trục.

Đối với một số thử nghiệm cần bỏ qua hoặc tắt thiết bị an toàn và thiết bị giới hạn đã được lắp trên cần trục. Cần chú ý đảm bảo rằng các thiết bị này phải được nối lại, hiệu chỉnh và thử lại sau khi việc thử nghiệm đã hoàn thành.

Đối với việc hiệu chỉnh các thiết bị giới hạn và chỉ báo, phải sử dụng tải trọng, cấu hình thích hợp và phương pháp do nhà sản xuất quy định.

5.2.2 Thử chức năng

Các chức năng của cần trục phải vận hành trong giới hạn của tất cả các chuyển động cho phép đến tốc độ lớn nhất và đến tải trọng danh định để chứng tỏ đạt yêu cầu với hệ thống điều khiển và với các thiết bị giới hạn hoạt động đã lắp đặt.

5.2.3 Thử tĩnh

Tải trọng thử nhỏ nhất phải bằng 1,25 lần tải trọng danh định.

5.2.3.1 Thử lần đầu

Nhà sản xuất phải tiến hành các thử nghiệm cần trục xếp dỡ các vị trí và cấu hình chịu tải hoặc ứng suất lớn nhất trên các bộ phận cần trục và kết cấu. Kết quả phải được ghi lại và được nhà sản xuất lưu giữ.

5.2.3.2 Thử sau khi lắp đặt

Người lắp đặt phải tiến hành các thử nghiệm khi cần trục xếp dỡ đã được lắp đặt tại vị trí làm việc cuối cùng sẵn sàng đưa vào sử dụng.

Các thử nghiệm dưới đây phải được thực hiện với tải trọng thử và tầm với sau:

a) tầm với lớn nhất với các đoạn cần kéo dài bằng tay bất kỳ;

b) tầm với lớn nhất có thể đạt được với các tầm với thủy lực;

c) tầm với ứng với mô men tải lớn nhất.

Tại mỗi tầm với tải phải được đặt tại vị trí ngay sát mặt đất và quay chậm trên toàn cung quay cho phép của cần trục.

Thử sau lắp đặt phải được tiến hành như là một phần của thử ổn định, được mô tả trong 5.2.5.

5.2.3.3 Tiêu chí phê duyệt thử tĩnh

Áp dụng các tiêu chí phê duyệt thử tĩnh cho trong ISO 4310.

5.2.4 Thử động

Tải trọng thử nhỏ nhất phải bằng 1,1 lần tải trọng danh định.

Thử động phải được thực hiện riêng đối với từng chuyển động của cần trục hoặc, nếu được chỉ ra trong thông số kỹ thuật của cần trục, các chuyển động đồng thời, sử dụng các vị trí và cấu hình sẽ chịu tải hoặc ứng suất lớn nhất trong các bộ phận cần trục. Thử phải được tiến hành với tốc độ tương ứng tốc độ làm việc bình thường và phải bao gồm cả việc lặp đi lặp lại các thao tác khởi động/dừng của mỗi chuyển động trong suốt phạm vi chuyển động của nó.

5.2.4.1 Tiêu chí phê duyệt thử động

Áp dụng các tiêu chí phê duyệt thử động cho trong ISO 4310.

Nhiệt độ dầu thủy lực phải nằm trong giới hạn quy định trong thông số kỹ thuật của dầu.

5.2.5 Thử ổn định

5.2.5.1 Quy định chung

Độ ổn định của khung xe mang cần trục xếp dỡ xác định từ tỉnh toán chỉ được sử dụng với tính định hướng. Việc kiểm tra xác nhận độ ổn định phải được tiến hành bằng tải trọng thử.

Mực đích của thử để đảm bảo độ ổn định của cần trục xếp dỡ được lắp trên khung xe không tải và không có người lái. Trong quá trình thử, một hoặc một số chân hoặc bánh xe ổn định, ở phía không tải của khung xe có thể được nâng khỏi mặt đất. Tuy nhiên, ít nhất một trong các bánh xe hãm bằng tay phải giữ tiếp xúc với mặt đất.

5.2.5.2 Tải trọng thử

5.2.5.2.1 Tổ hợp cần trục xếp dỡ/khung xe với mô men tải không đổi

Tải trọng thử ổn định phải được xác định theo công thức (7):

|

TL = Ks.P + (Ks - 1).G'b |

(7) |

Trong đó

|

Ks TL P G'b |

hệ số ổn định, Ks = 1,2; tải trọng thử; tải trọng danh định; tải trọng quy đổi về điểm đầu cần, có cùng mô men tải tính về tâm quay như do trọng lượng bản thân của hệ thống cần tạo ra. |

Đối với cần trục xếp dỡ gỗ và rác tái chế, Ks có thể gán giá trị của dung sai thực tế của tải thiết bị giới hạn trọng danh định Ks = 1 + (Δ %)/100 theo 4.6.3.2. Tuy nhiên, Ks ít nhất phải có giá trị 1,1.

Đối với các cần trục không phải loại xử lý gỗ và rác tái chế, tải trọng thử ít nhất phải là 1,25 P.

Giá trị tải trọng thử phải được kiểm tra xác nhận bởi nhà sản xuất.

CHÚ THÍCH: Việc áp dụng tải trọng thử, TL, là thành phần của tổ hợp tải trọng C3, xem 4.2.4.2.

Ngoài ra, tải trọng thử có thể được chia làm hai phần, một phần tại đầu cần và một phần tại ngay sát cột.

Hai phần của tải trọng thử phải tạo ra cùng một mô men lật, tương ứng với cạnh lật đang được xem xét với tải trọng thử, TL, đã nói ở trên. Thành phần tải trọng thử ở đầu cần phải ít nhất là 1,25 P.

Tải trọng thử lớn nhất ở đầu cần phải theo khuyến cáo của nhà sản xuất cần trục.

5.2.5.2.2 Tổ hợp cần trục xếp dỡ/khung xe với mô men tải thay đổi

Các tải trọng thử ổn định đối với các khu vực có độ ổn định thấp phải được xác định theo công thức (8):

|

TL = Ks.Ps.(R - S)/R + (Ks - 1).G'b |

(8) |

Trong đó

|

Ks |

hệ số ổn định sử dụng khi tính ổn định (thông thường Ks = 1,8); |

|

TL |

tải trọng thử; |

|

Ps |

tải trọng danh định rút gọn, được dự đoán bằng tính toán ổn định với tầm với lớn nhất và cấu hình cần nguy hiểm nhất; |

|

R |

Tầm với lớn nhất tại cấu hình cần nguy hiểm nhất; |

|

S |

khoảng cách nhỏ nhất từ tâm quay đến cạnh lật; |

|

G'b |

tải trọng quy đổi về điểm đầu cần, có cùng mô men tải tính về tâm quay như do trọng lượng bản thân của hệ thống cần tạo ra. |

Giá trị tải trọng thử ít nhất phải là 1,25 Ps.

5.2.5.3 Trạng thái thử

Độ ổn định phải được thử tương ứng với cấu hình nguy hiểm nhất của cần, bao gồm cả đoạn cần kéo dài bằng tay ở giá trị lớn nhất và trong toàn giói hạn quay. Nếu tải trọng danh định là thấp hơn trong một phần của vùng giới hạn quay thì tải trọng thử trong các phần này phải xác định theo 5.2.5.2.2. Thử ổn định phải thực hiện ở trạng thái tĩnh (vh=0). Các thiết bị giới hạn và chỉ báo có thể tạm ngắt trong quá trình thử.

Độ ổn định phải được thử với cần trục đặt trên nền cứng, với các điều kiện bất lợi nhất tương ứng với cạnh lật, theo thông số kỹ thuật của nhà sản xuất. Độ nghiêng của cần trục phải theo độ nghiêng lớn nhất trong thông số kỹ thuật của nhà sản xuất.

Phương pháp thử thích hợp phụ thuộc vào cần trục có mô men tải không đổi hoặc thay đổi.

Một mặt, việc tính toán ổn định của tổ hợp khung xe/cần trục xếp dỡ với mô men tải không đổi phải được kiểm tra xác định bằng cách triển khai các hệ thống chân chống ổn định đúng, treo tải trọng thử và quay cần trục trên toàn bộ cung quay.

Mặt khác, một số tổ hợp khung xe/cần trục xếp dỡ phải kết hợp cài đặt mô men tải thay đổi tùy theo góc quay (ví dụ cần trục xếp dỡ lắp bên cạnh khung xe, hoặc phía trên cabin), hoặc tùy theo kích thước hệ thống chân chống ổn định (ví dụ các hệ thống chân chống ổn định kéo dài hết cỡ, hoặc co lại hết cỡ) hoặc cả hai. Việc tính toán ổn định cho các kiểu lắp đặt này phải được kiểm tra xác nhận bằng các tải trọng quá tải cần thiết (5.2.5.2.2), đặt tại các vị trí với mô men tải cài đặt lớn nhất và nhỏ nhất như đã xác định bằng tính toán. Nó có thể không cần phải kiểm tra (bằng thử quá tải) tính toán ổn định cho tất cả các vị trí trung gian (giữa mô men tải cài đặt lớn nhất và nhỏ nhất). Chỉ cần treo tải bằng với tải trọng làm việc lớn nhất tại tầm với lớn nhất và quay tải này trong toàn bộ cung quay, giảm nhỏ tầm với của tải như yêu cầu đối với cần trục xếp dỡ, để đảm bảo rằng mô men tải có thể dùng tại mọi vị trí thoả mãn các dự đoán về ổn định thông qua tính toán.

Đối với việc kiểm tra xác nhận, mô men lật yêu cầu tương ứng với cạnh lật thực tế có thể thu được với tầm với được giảm đi.

CHÚ THÍCH: Việc tính toán ổn định có thể cần thiết để thiết lập vị trí nguy hiểm nhất.

5.2.5.4 Tiêu chí phê duyệt thử ổn định

Việc thử phải được coi là thành công nếu tải thử được giữ ở trạng thái tĩnh. Trong quá trình chất tải thử, một hoặc một số chân ổn định hoặc bánh xe có thể nâng khỏi mặt đất. Tuy nhiên, ít nhất một bánh xe lắp phanh để dừng đỗ xe phải giữ tiếp xúc với mặt đất.

Tất cả các thông tin cho sử dụng phải theo ISO 12100.

6.2.1 Quy định về sổ tay hướng dẫn

Sổ tay hướng dẫn (các chỉ dẫn) phải được cung cấp bởi nhà sản xuất cần trục cho từng cần trục, sổ tay hướng dẫn phải phù hợp các tiêu chuẩn liên quan như quy định trong điều này.

6.2.2 Chỉ dẫn cho người lắp đặt

6.2.2.1 Chỉ dẫn lắp đặt phải bao gồm các điều sau:

a) mô tả về khung xe trên đó có thể lắp cần trục;

b) các yêu cầu về bu lông và mối ghép để lắp cần trục xếp dỡ lên khung xe hoặc trên nền cố định;

c) khối lượng, trọng tâm và tất cả các thông tin cần thiết cho tính toán tải trọng lên trục và ổn định;

d) các giá trị tải trọng thử, G'b và nếu có thể, Δ, để thử ổn định theo quy định tại 5.2.5.2;

e) các thông số kỹ thuật của hệ thống thủy lực, gồm:

1) các yêu cầu về áp suất và lưu lượng;

2) dung tích dầu cho hệ thống;

3) thông số kỹ thuật của dầu cho hệ thống;

4) dung tích khuyến cáo nhỏ nhất của thùng dầu, và

5) phương pháp lọc được đề nghị;

f) các yêu cầu về hệ thống điện;

g) các yêu cầu về lối vào và lối ra các trạm điều khiển, xem Phụ lục K;

h) chỉ dẫn về tiến hành thử theo quy định ở Điều 6.

6.2.2.2 Các thiết bị bổ sung cho cần trục xếp dỡ trong quá trình lắp phải có các chỉ dẫn phù hợp bổ sung vào sổ tay hướng dẫn.

6.2.3 Sổ tay hướng dẫn vận hành

6.2.3.1 Sổ tay hướng dẫn vận hành phải cung cấp các số liệu kỹ thuật và thông tin về các vấn đề sau:

a) mô tả về hệ thống điều khiển, bao gồm cả sơ đồ và mô tả về các ký hiệu sử dụng với các tay cần điều khiển;

b) mô tả về các thiết bị giới hạn và chỉ báo;

c) bản vẽ thể hiện tất cả các dấu hiệu cảnh báo và vị trí nơi chúng được gắn trên cần trục;

d) cảnh báo về sự làm việc gần các đường điện trên cao;

e) các điều kiện làm việc dự kiến sử dụng và các điều kiện làm việc mà cần trục không được sử dụng.