TCVN 11359:2016 (EN 12151:2007) về Máy và trạm sản xuất hỗn hợp bê tông và vữa xây dựng - Yêu cầu an toàn

EN 12151:2007

MÁY VÀ TRẠM SẢN XUẤT HỖN HỢP BÊ TÔNG VÀ VỮA XÂY DỰNG - YÊU CẦU AN TOÀN

Machinery and plants for the preparation of concrete and mortar - Safety requirements

MỤC LỤC

Lời nói đầu

Lời giới thiệu

1 Phạm vi áp dụng

2 Tài liệu viện dẫn

3 Thuật ngữ và định nghĩa

4 Danh mục các mối nguy hiểm đáng kể

5 Yêu cầu về an toàn và/hoặc các biện pháp bảo vệ

6 Kiểm tra xác nhận các yêu cầu về an toàn và/hoặc các biện pháp bảo vệ

7 Thông tin cho sử dụng

Phụ lục A Ổn định, bề mặt sàn, chiều cao khoảng sáng và các yêu cầu của lối vào

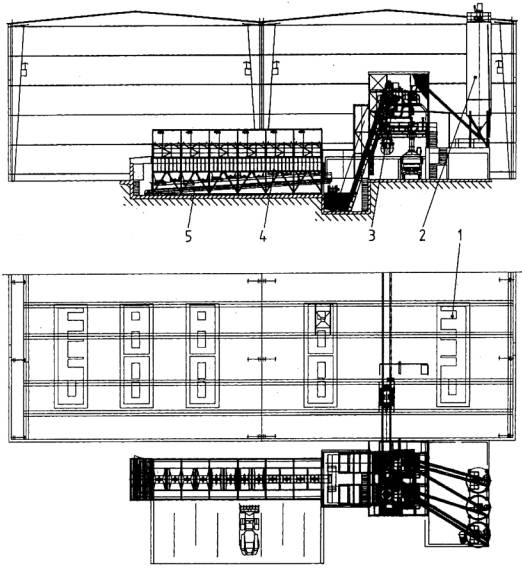

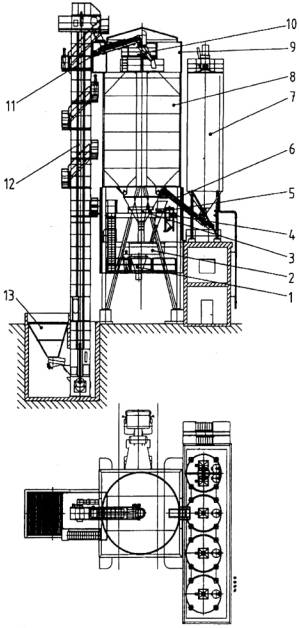

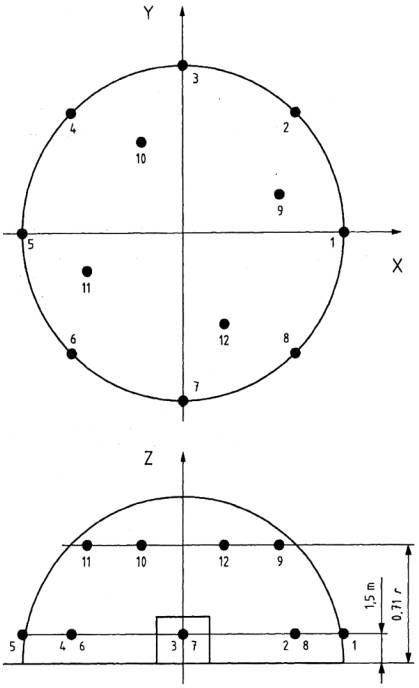

Phụ lục B Hình vẽ minh họa cho máy và trạm trộn

Phụ lục C Quy tắc kiểm tra tiếng ồn

Thư mục tài liệu tham khảo

Lời giới thiệu

Tiêu chuẩn này là tiêu chuẩn loại/nhóm C như quy định trong TCVN 7383-2:2004 (ISO 12100-2:2003).

Các máy có liên quan và các mối nguy hiểm, các tình huống nguy hiểm, các trường hợp nguy hiểm được quy định trong phạm vi áp dụng của tiêu chuẩn này.

Khi các điều khoản của tiêu chuẩn loại/nhóm C này khác với các điều khoản trong các tiêu chuẩn nhóm/loại A hoặc B thì các điều khoản của tiêu chuẩn loại/nhóm C phải được ưu tiên hơn các điều khoản của các tiêu chuẩn khác. Máy phải được thiết kế và chế tạo theo các điều khoản của tiêu chuẩn loại/nhóm C này.

Các luật giao thông đường bộ đối với từng nước riêng không ảnh hưởng đến tiêu chuẩn này.

MÁY VÀ TRẠM SẢN XUẤT HỖN HỢP BÊ TÔNG VÀ VỮA XÂY DỰNG - YÊU CẦU AN TOÀN

Machinery and plants for the preparation of concrete and mortar - Safety requirements

1.1 Tiêu chuẩn này áp dụng cho máy và trạm sản xuất hỗn hợp bê tông và vữa xây dựng được định nghĩa trong Điều 3.1.

Tiêu chuẩn này quy định các yêu cầu khi thiết kế đối với:

a) Thiết bị phối liệu, máy trộn bê tông và vữa xây dựng;

b) Cấp liệu cho máy trộn bê tông và vữa xây dựng, bao gồm cả việc dự trữ và phân phối;

c) Thiết bị tái chế hỗn hợp bê tông thải.

Tiêu chuẩn không quy định các yêu cầu đối với xe trộn bê tông.

Máy có thể cố định hoặc có khả năng di chuyển.

1.2 Tiêu chuẩn này đề cập đến các mối nguy hiểm, các tình huống nguy hiểm và các trường hợp nguy hiểm đáng kể liên quan đến máy và trạm sản xuất hỗn hợp bê tông và vữa xây dựng khi chúng được sử dụng đúng mục đích thiết kế và cả khi sử dụng sai mục đích thiết kế nhưng hợp lý mà nhà chế tạo có thể đã dự đoán trước được (xem Điều 4). Tiêu chuẩn này không đề cập đến các mối nguy hiểm đáng kể do nổ khi sử dụng vật liệu cháy nổ. Tiêu chuẩn này quy định cụ thể các biện pháp kỹ thuật thích hợp để loại bỏ hoặc giảm các nguy cơ phát sinh từ các mối nguy hiểm đáng kể. Tiêu chuẩn này cũng đề cập đến công tác bảo dưỡng, tuy nhiên không đề cập đến tiếng ồn trong quá trình bảo dưỡng.

CHÚ THÍCH: Tiêu chuẩn này không áp dụng đối với các máy được sản xuất trước ngày công bố tiêu chuẩn này.

Các tài liệu viện dẫn sau rất cần thiết cho việc áp dụng tiêu chuẩn này. Đối với các tài liệu viện dẫn ghi năm công bố thì áp dụng phiên bản được nêu. Đối với các tài liệu viện dẫn không ghi năm công bố thì áp dụng phiên bản mới nhất, bao gồm cả sửa đổi, bổ sung (nếu có).

TCVN 4255:2008 (IEC 60529:2001), Cấp bảo vệ bằng vỏ ngoài (mã IP)

TCVN 5699-1:2010 (IEC 60335-1:2010), Thiết bị điện gia dụng và thiết bị điện tương tự - An toàn - Phần 1: Yêu cầu chung

TCVN 5699-2-69:2013, Thiết bị điện gia dụng và thiết bị điện tương tự - An toàn - Phần 2-69: Yêu cầu cụ thể đối với máy hút bụi ướt và khô, kể cả bàn chải điện dùng cho mục đích công nghiệp và thương mại

TCVN 6719:2000 (ISO 13850:2006), An toàn máy - Dừng khẩn cấp - Nguyên tắc thiết kế.

TCVN 6720:2000 (ISO 13852:1996), An toàn máy - Khoảng cách an toàn để ngăn chặn tay con người không vươn tới vùng nguy hiểm.

TCVN 6721:2000 (ISO 13854:1996), An toàn máy - Khe hở nhỏ nhất để tránh kẹp dập các bộ phận cơ thể người.

TCVN 7014:2002 (ISO 13853:1998), An toàn máy - Khoảng cách an toàn để ngăn không cho chân người chạm tới vùng nguy hiểm

TCVN 7301-1:2008 (ISO 14121-1:2007), An toàn máy - Đánh giá rủi ro - Phần 1: Nguyên tắc

TCVN 7383-1:2004 (ISO 12100-1:2003), An toàn máy - Khái niệm cơ bản, nguyên tắc chung cho thiết kế - Phần 1: Thuật ngữ cơ bản, phương pháp luận

TCVN 7383-2:2004 (ISO 12100-2:2003), An toàn máy - Khái niệm cơ bản, nguyên tắc chung cho thiết kế - Phần 2: Nguyên tắc kỹ thuật

TCVN 7384-1:2010 (ISO 13849-1:2006/Cor 1:2009), An toàn máy - Các bộ phận liên quan đến an toàn của hệ thống điều khiển - Phần 1: Nguyên tắc chung về thiết kế.

TCVN 7385:2004 (ISO 13851:2002), An toàn máy - Cơ cấu điều khiển hai tay - Chức năng và nguyên tắc thiết kế

TCVN 7386:2011 (ISO 13855:2010), An toàn máy - Định vị che chắn bảo vệ đối với tốc độ tiếp cận của các bộ phận cơ thể người

TCVN 7387-1:2004 (ISO 14122-1:2001), An toàn máy - Phương tiện thông dụng để tiếp cận máy - Phần 1: Lựa chọn phương tiện cố định để tiếp cận giữa hai mức

TCVN 7387-2:2007 (ISO 14122-2:2001), An toàn máy - Các phương tiện thông dụng để tiếp cận máy - Phần 2: Sàn thao tác và lối đi

TCVN 7387-3:2011 (ISO 14122-3:2001/A1:2010) An toàn máy - Phương tiện thông dụng để tiếp cận máy - Phần 3: Cầu thang, ghế thang và lan can

TCVN 7447-4-41:2010 (IEC 60364-4-41:2005), Hệ thống lắp đặt điện hạ áp - Phần 4-41: Bảo vệ an toàn - Bảo vệ chống điện giật

TCVN 9058:2011 (ISO 14119:1998, A1:2007), An toàn máy - Cơ cấu khóa liên động kết hợp với bộ phận che chắn - Nguyên tắc thiết kế và lựa chọn

TCVN 9059:2011 (ISO 14120:2002), An toàn máy - Bộ phận che chắn - Yêu cầu chung về thiết kế và kết cấu của bộ phận che chắn cố định và di động

TCVN 10211:2013 (ISO 3795:1989), Phương tiện giao thông đường bộ, máy kéo và máy nông lâm nghiệp - Xác định đặc tính cháy của vật liệu nội thất

ISO 3744:1995, Acoustics - Determination of sound power levels of noise sources using sound pressure - Engineering method in an essentially free field over a reflecting plane (Âm học - Xác định mức công suất âm của nguồn phát ồn bằng áp suất âm - Phương pháp kỹ thuật cho trường âm tự do cơ bản trên mặt phẳng phản xạ)

ISO 4871:1996, Acoustics - Declaration and verification of noise emission values of machinery and equipment (Âm học - Công bố và xác minh giá trị tiếng ồn phát ra từ máy và thiết bị)

ISO 7000:2004, Graphical symbols for use on equipment - Index and synopsis (Biểu tượng bằng đồ họa sử dụng trên thiết bị - Số hiệu và bản tóm tắt)

ISO 11201:1995, Acoustics - Noise emitted by machinery and equipment - Measurement of emission sound pressure levels at a work station and at other specified positions - Engineering method in an essentially free field over a reflecting plane (Âm học - Tiếng ồn phát thải từ máy móc và thiết bị - Xác định mức áp suất âm phát thải tại chỗ làm việc và các vị trí xác định khác - Phương pháp kỹ thuật cho trường âm tự do cơ bản trên mặt phẳng phản xạ)

ISO 11688-1:1998, Acoustics - Recommended practice for the design of low-noise machinery and equipment - Part 1: Planning (Âm học - Khuyến cáo thực tế cho thiết kế máy và thiết bị để giảm tiếng ồn - Phần 1: Lập kế hoạch)

ISO 13732-1:2006, Ergonomics of the thermal environment - Methods for the assessment of human responses to contact with surfaces - Part 1: Hot surfaces (Ecgônômi của môi trường nhiệt - Phương pháp đánh giá phản ứng của con người khi tiếp xúc với bề mặt - Phần 1: Bề mặt nóng)

EN 360:2002, Personal protective equipment against falls from a height - Retractable type fall arresters (Phương tiện bảo vệ cá nhân chống rơi ngã từ trên cao - Thiết bị chống rơi ngã có thể thu gọn lại)

EN 361:2002, Personal protective equipment against falls from a height - Full body harnesses (Phương tiện bảo vệ cá nhân chống rơi ngã từ trên cao - Dây đỡ cả người)

EN 363:2002, Personal protective equipment against falls from a height - Fall arrest systems (Thiết bị phòng hộ cá nhân chống rơi - Hệ thống chống rơi ngã)

EN 547-1:1996, Safety of machinery - Human body measurements - Part 1: Principles for determining the dimensions required for openings for whole body access into machinery (An toàn máy - Phép đo cơ thể người - Phần 1: Nguyên tắc xác định các kích thước yêu cầu đối với khoảng hở để toàn thân người tiếp cận vào trong máy).

EN 547-2:1996, Safety of machinery - Human body measurements - Part 2: Principles for determining the dimensions required for access openings (An toàn máy - Phép đo cơ thể người - Phần 2: Nguyên tắc xác định các kích thước yêu cầu đối với các vùng thao tác).

EN 547-3:1996, Safety of machinery - Human body measurements - Part 3: Anthropometric data (An toàn máy - Phép đo cơ thể người - Phần 3: Số liệu nhân trắc)

EN 614-1:2006, Safety of machinery - Ergonomics design principles - Part 1: Terminology and general principles (An toàn máy - Nguyên tắc thiết kế Ecgônômi - Phần 1: Thuật ngữ và nguyên tắc chung)

EN 617:2001, Continuous handling equipment and systems - Safety and EMC requirements for the equipment for the storage of bulk materials in silos, bunkers, bins and hoppers (Hệ thống và thiết bị vận chuyển liên tục - An toàn và các yêu cầu EMC đối với các thiết bị để lưu trữ vật liệu rời trong si lô, bunke, thùng, phễu)

EN 618:2002, Continuous handling equipment and systems - Safety and EMC requirements for equipment for mechanical handling of bulk materials except fixed belt conveyors (Hệ thống và thiết bị vận chuyển liên tục - An toàn và các yêu cầu EMC đối với các thiết bị cơ khí vận chuyển vật liệu rời ngoại trừ băng tải cố định)

EN 620:2002, Continuous handling equipment and systems - Safety and EMC requirements for fixed belt conveyors for bulk materials (Hệ thống và thiết bị vận chuyển liên tục - An toàn và các yêu cầu EMC đối với băng tải cố định dùng vận chuyển vật liệu rời)

EN 795:1996, Protection against falls from a height - Anchor devices - Requirements and testing (Bảo vệ chống rơi ngã từ trên cao - Dụng cụ neo - Yêu cầu và thử nghiệm)

EN 894-1:1997, Safety of machinery - Ergonomics requirements for the design of displays and control actuators - Part 1: General principles for human interactions with displays and control actuators (An toàn máy - Các yêu cầu Ecgônômi khi thiết kế các thiết bị hiển thị và thiết bị điều khiển - Phần 1: Nguyên tắc chung cho tương tác giữa người sử dụng với thiết bị hiển thị và thiết bị điều khiển)

EN 894-2:1997, Safety of machinery - Ergonomics requirements for the design of displays and control actuators - Part 2: Displays (An toàn máy - Các yêu cầu Ecgônômi khi thiết kế các thiết bị hiển thị và thiết bị điều khiển - Phần 2: Thiết bị hiển thị)

3.3

Trạm trộn (Mixing plant)

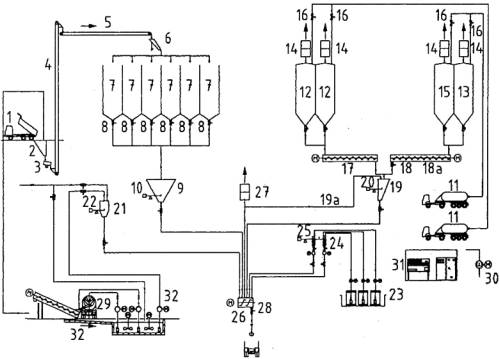

Thiết bị dùng để trộn tất cả vật liệu có hoặc không có nước và phụ gia (xem Hình B.3 và B.12).

3.4

Thiết bị định lượng (Proportioning equipment)

Thiết bị dùng để định lượng các thành phần của hỗn hợp trộn bằng các loại van, cửa xả, thiết bị cân và thiết bị định lượng bằng thể tích (xem Hình B.12, ký hiệu 3, 4 và 5).

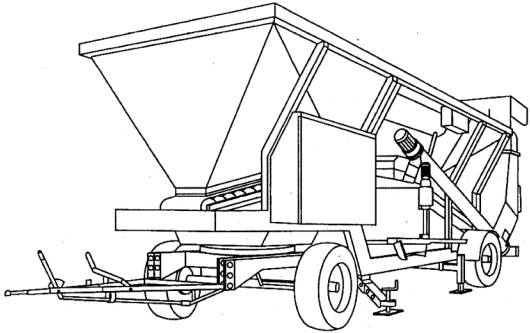

3.5

Trạm trộn di động (Mobile mixing plant)

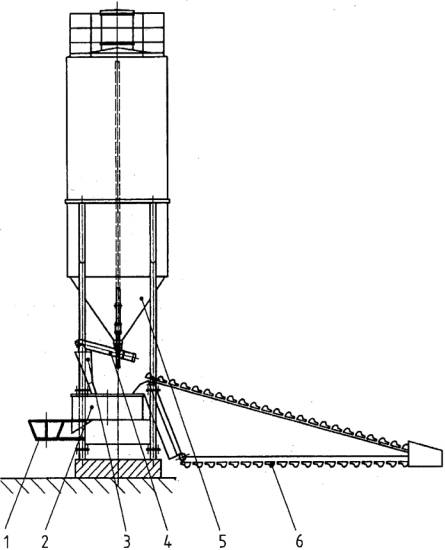

Thiết bị trộn có khả năng di chuyển trên đường giao thông hoặc trong phạm vi công trường. Nó bao gồm tất cả các bộ phận cần thiết cho trộn và định lượng (xem Hình B.13).

3.6

Máy trộn (Mixer)

Máy để trộn hỗn hợp bê tông và vữa xây dựng. Chúng có thể hoạt động theo chu kỳ hoặc liên tục.

3.6.1

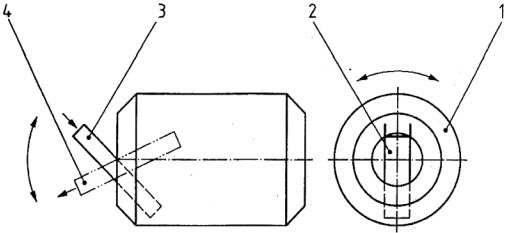

Máy trộn tự do (Gravity mixer)

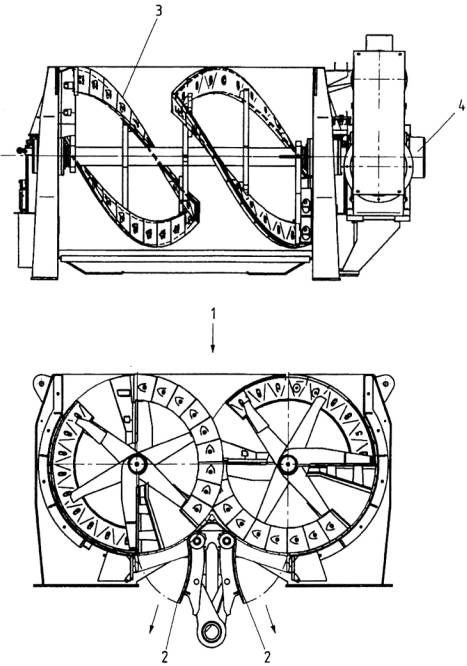

Máy trộn mà vật liệu được trộn và xả nhờ trọng lực (xem Hình B.1, B.2, B.14, B.15, B.16 và B.17).

3.6.2

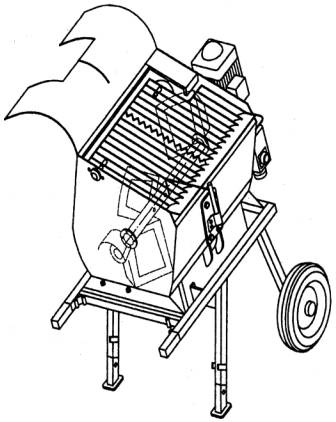

Máy trộn tự do kiểu thùng lật (Tipping drum mixer)

Máy trộn với thùng trộn có thể lật nghiêng (xem Hình B.14).

3.6.3

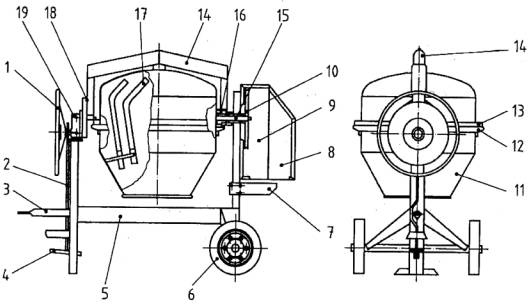

Máy trộn tự do kiểu thùng lật di động cỡ nhỏ (Small mobile tipping drum mixer).

Máy trộn có thể di chuyển bằng tay từ nơi này đến nơi khác trên công trường xây dựng mà không cần có sự hỗ trợ về cơ giới (xem Hình B.1).

3.6.4

Máy trộn xả liệu bằng máng trượt (Chute discharge mixer).

Máy trộn xả liệu nhờ máng xả liệu mà không cần lật thùng (xem Hình B.15).

3.6.5

Máy trộn có thùng quay đảo chiều (Reversing drum mixer)

Máy trộn sử dụng hệ thống cánh dạng xoắn vít gắn bên trong thùng và thông qua việc đảo chiều quay của thùng để xả liệu (xem Hình B.16).

3.6.6

Máy trộn cưỡng bức kiểu máng (Trough mixer)

EN 982:1996, Safety of machinery - Safety requirements for fluid power systems and their components - Hydraulics (An toàn máy - Các yêu cầu an toàn đối với các hệ thống nguồn thủy khí và các phần tử của chúng - Hệ thống thủy lực)

EN 983:1996, Safety of machinery - Safety requirements for fluid power systems and their components - Pneumatics (An toàn máy - Các yêu cầu an toàn đối với các hệ thống nguồn thủy khí và các phần tử của chúng - Hệ thống khí nén)

EN 12198-1:2000, Safety of machinery - Assessment and reduction of risks arising from radiation emitted by machinery - Part 1: General principles (An toàn máy - Đánh giá và giảm rủi ro phát sinh do bức xạ phát ra từ máy - Phần 1: Nguyên tắc chung)

EN 13309:2000, Construction machinery - Electromagnetic compatibility of machines with internal electrical power supply (Máy xây dựng - Sự tương tác điện từ của máy với nguồn cung cấp điện nội bộ)

EN 60204-1:2006, Safety of machinery - Electrical equipment of machines - Part 1: General requirements (IEC 60204-1:2005, modified) (An toàn máy - Thiết bị điện trên máy - Phần 1: Các yêu cầu chung (IEC 60204-1:2005, sửa đổi))

EN 60204-32:1998, Safety of machinery - Electrical equipment of machines - Part 32: Requirements for hoisting machines (An toàn máy - Thiết bị điện trên máy - Phần 32: Các yêu cầu đối với thiết bị nâng)

EN 62262:1995, Degrees of protection provided by enclosures for electrical equipment against external mechanical impacts (IK Code) (Cấp bảo vệ bằng vỏ ngoài cho thiết bị điện chống lại tác động cơ học bên ngoài) (mã IK)

Tiêu chuẩn này sử dụng các thuật ngữ, định nghĩa nêu trong TCVN 7383-1:2004 (ISO 12100-1:2003) và các thuật ngữ, định nghĩa sau:

CHÚ THÍCH: Sơ đồ nguyên lý hoạt động của các loại máy và trạm trộn khác nhau được cho trong Phụ lục B.

3.1

Máy và trạm sản xuất hỗn hợp bê tông và vữa xây dựng (Machinery and plant for the preparation of concrete and mortar)

Tổ hợp máy và các thiết bị dùng để chứa, vận chuyển, phân phối, định lượng, trộn và xả liệu.

3.2

Thiết bị phối liệu (Batching plant)

Thiết bị có nhiệm vụ chuẩn bị tất cả vật liệu cần thiết nhờ sử dụng các thiết bị định lượng (xem Hình B.3, B.9 và B.12).

Máy trộn được nạp liệu từ trên xuống, có một hoặc hai trục để trộn vật liệu trong một máng cố định. Máy trộn xả hỗn hợp qua cửa xả phía dưới hoặc bằng cách nghiêng máng để đổ (xem Hình B.17).

3.6.7

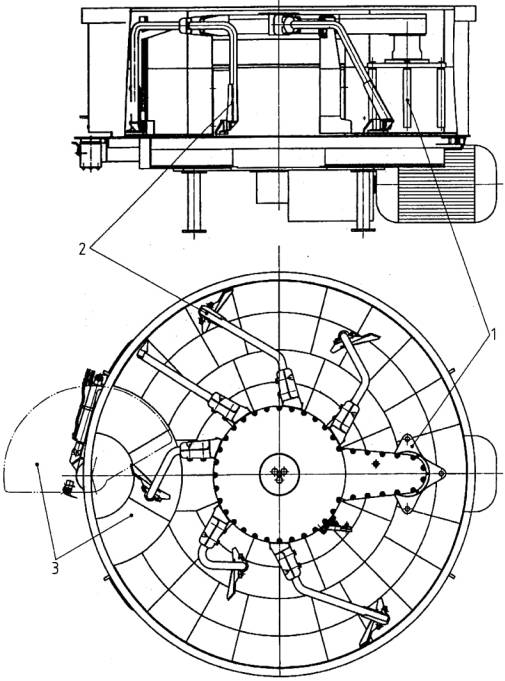

Máy trộn cưỡng bức kiểu rô to (Pan mixer)

Máy trộn gồm một mâm cố định hoặc quay, trên đó có lắp các trục thẳng đứng mang cánh trộn, trên trục có bố trí các cánh trộn cố định hoặc quay. Máy trộn được nạp liệu từ phía trên (xem Hình B.12, ký hiệu 2 và B.18).

3.6.8

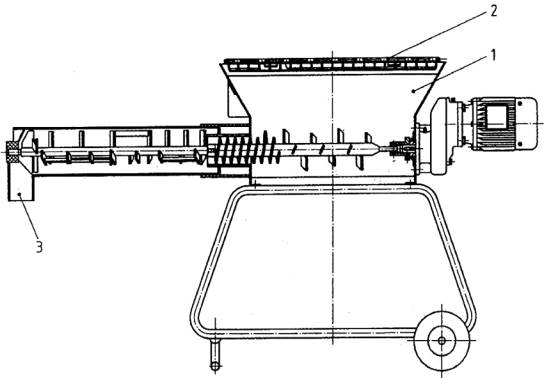

Máy trộn liên tục (Through-flow mixer)

Máy trộn có thể đặt nghiêng hay nằm ngang. Nó bao gồm thùng trộn dạng máng hình trụ, phía trong bố trí một hoặc nhiều guồng xoắn (trục có các cánh trộn bố trí theo đường xoắn vít), nhờ đó mà vật liệu được trộn vận chuyển dọc theo máng (xem Hình B.23).

3.7

Si lô (Silo)

Thùng hình trụ kín để lưu trữ vật liệu, được nạp liệu từ phía trên và xả liệu qua một hoặc nhiều cửa xả ở phía đáy hoặc phía bên (xem Hình B.12, ký hiệu 8).

3.8

Thiết bị lưu trữ (Storage equipment)

Thiết bị được dùng để lưu trữ vật liệu, VÍ DỤ: cát, cốt liệu, xi măng (xem Hình B.12, ký hiệu 7 và 8).

3.9

Hệ thống thu liệu dưới mặt đất (Ground tipping system)

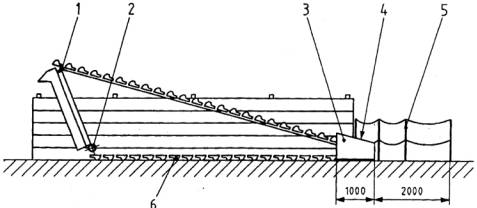

Phễu nạp được đặt thấp hơn mặt đất hoặc có mặt dốc để phương tiện vận chuyển có thể đổ cốt liệu trực tiếp vào đó. Có một thiết bị vận chuyển đưa vật liệu từ dưới phễu đi tới quá trình tiếp theo (xem Hình B.7).

3.10

Phễu chứa liệu (Materials hopper)

Thiết bị dạng hở phía trên để hứng và hướng dòng vật liệu. Phễu được nạp liệu từ trên và xả liệu qua một hoặc nhiều cửa ở bên dưới hoặc phía bên (xem Hình B.12, ký hiệu 3 và 8).

3.11

Thiết bị vận chuyển dạng băng (Conveying equipment)

Thiết bị dùng để vận chuyển vật liệu từ khu vực lưu trữ đến thiết bị định lượng và/hoặc thiết bị trộn, VÍ DỤ: băng tải cào (xem Hình B.3, ký hiệu 6).

3.12

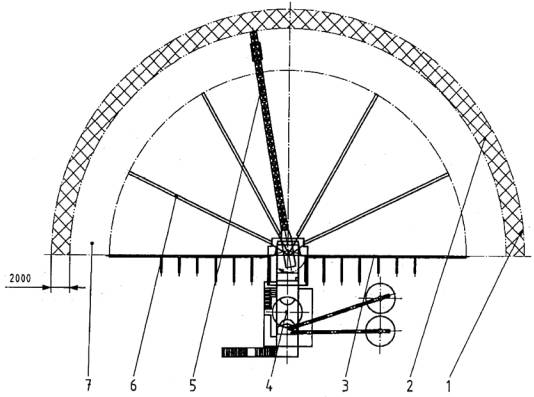

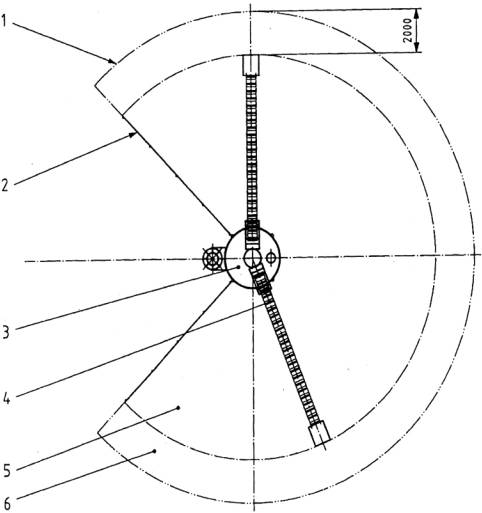

Máy cào liệu kiểu gầu quăng (Dragline scraper)

Hệ thống thu gom cốt liệu có gầu được quăng ra xa bởi một tay cần và sau đó được kéo lại cào theo vật liệu từ khu vực lưu trữ vào phía trong (xem Hình B.2, ký hiệu 15 và 16).

3.13

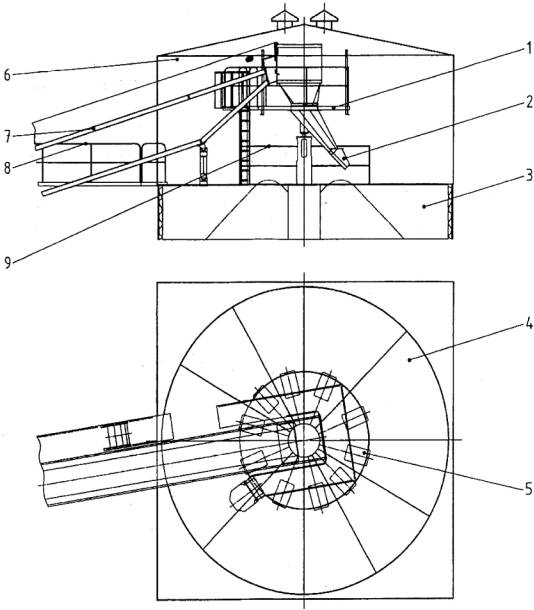

Hệ thống cấp liệu kiểu gầu skip (Skip hoist system)

Bao gồm gầu skip chứa đầy liệu di chuyển trên đường ray đến máy trộn nhờ một tời kéo và được lật nghiêng hoặc nhờ một cơ cấu thủy lực để xả liệu vào thùng trộn (xem Hình B.8).

3.14

Hệ thống phân phối cốt liệu (Material distribution system)

Hệ thống thiết bị cơ khí để vận chuyển cốt liệu từ hệ thống thu liệu dưới đất đến khu vực lưu trữ và khu vực trộn (xem Hình B.10).

3.15

Băng tải cào (Scraper)

Máy để làm tơi, thu gom và vận chuyển đá dăm, cát, đá bọt và một số loại vật liệu tương tự. Máy được điều khiển bằng tay hoặc tự động (xem Hình B.3, ký hiệu 6).

3.16

Thiết bị xả (Discharge system)

Thiết bị xả hỗn hợp ra khỏi máy trộn.

3.17

Bê tông và vữa xây dựng (Concrete and mortar)

Hỗn hợp đã được trộn đều bao gồm cốt liệu, xi măng, nước và phụ gia.

3.18

Phụ gia (Additives)

Vật liệu cho thêm vào để thay đổi tính chất công nghệ và tính chất sử dụng của hỗn hợp bê tông hoặc vữa xây dựng.

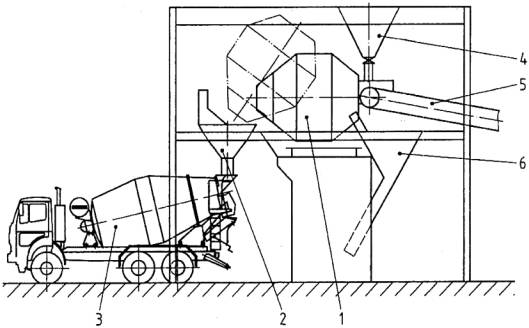

3.19

Trạm tái chế hỗn hợp bê tông thải (Waste concrete reprocessing plant)

Tập hợp các thiết bị có khả năng tách cốt liệu khỏi nước và xi măng để tái sử dụng, (xem Hình B.20, B.21 và B.22).

4 Danh mục các mối nguy hiểm đáng kể

Điều khoản này đề cập đến tất cả các mối nguy hiểm, các tình huống và các trường hợp nguy hiểm đáng kể. Chúng được nhận biết thông qua đánh giá rủi ro cho từng loại máy, đồng thời yêu cầu phải có các biện pháp để loại bỏ hoặc giảm các rủi ro này.

Bảng 1 - Danh mục các mối nguy hiểm đáng kể

|

|

Mối nguy hiểm |

Vị trí/Tình huống/Hệ quả |

TCVN 11356:2016 (EN 12151:2007) |

|

4.1 |

Mối nguy hiểm cơ học (Theo TCVN 7383-1:2004) (ISO 12100-1:2003), 4.2) |

|

|

|

4.1.1 |

Chèn ép |

Tiếp cận vào các bánh răng dẫn động. Tiếp cận vào khu vực giữa các bộ phận của máy trộn phía dưới và nắp máy trộn khi nắp đậy mở. Tiếp cận với các bộ phận cố định và chuyển động của thiết bị trộn. |

5.1.3, 5.1.4, 5.1.8, 5.2.3.1, 5.2.3.2, 5.2.3.3, 5.2.3.4, 5.2.3.5, 5.2.3.6, 5.2.3.7, 5.2.4.1, 5.2.4.2, 5.2.5.1, 5.2.5.2, 5.2.5.3, 5.2.6.3, 5.2.6.4, 5.2.6.5, 5.2.7.5, 5.2.8, 5.2.10.1, 5.2.10.2, 5.2.10.5 |

|

4.1.2 |

Cắt |

Tiếp cận vào các bộ phận cố định và chuyển động bên trong máy trộn, cửa nạp, cửa xả hoặc bất kỳ vị trí nào. Tiếp cận vào bên trong máy trộn để bổ sung hoặc lấy mẫu. Tiếp cận với các bộ phận cố định và chuyển động bên ngoài máy trộn. Tiếp cận vào khu vực giữa khung cố định và bánh răng của cơ cấu lật thùng. |

5.1.3, 5.1.4, 5.1.9, 5.2.2.4, 5.2.3.1, 5.2.3.2, 5.2.3.5, 5.2.5.1, 5.2.6.2, 5.2.6.4, 5.2.7.1, 5.2.7.4, 5.2.7.5, 5.2.10.1, 5.2.10.2, 5.2.10.5 |

|

4.1.3 |

Cắt và đứt |

Cắt và đứt tại vùng hoạt động của cửa xả và các bộ phận cố định. |

5.1.3, 5.1.4, 5.1.9, 5.2.2.1, 5.2.5.1 |

|

4.1.4 |

Mắc lại |

Tiếp cận vào các bộ phận truyền động bên ngoài |

5.1.3, 5.1.4, 5.1.9, 5.2.7.1, 5.2.7.4, 5.2.10.1 |

|

4.1.5 |

Cuốn vào hoặc mắc lại |

Tiếp cận vào các bánh răng truyền động. Tiếp cận vào tất cả các chi tiết quay, dễ gây ra nguy hiểm do bị cuốn vào. Tiếp cận vào các bộ phận nhô ra ở phần quay máy trộn. Tiếp cận vào bánh đai bộ truyền đai hoặc bánh xích của bộ truyền xích. |

5.1.3, 5.1.4, 5.1.9, 5.2.2.1, 5.2.2.2, 5.2.2.3, 5.2.2.4, 5.2.3.1, 5.2.3.3, 5.2.3.4, 5.2.5.2, 5.2.5.3, 5.2.6.1, 5.2.6.4, 5.2.7.1, 5.2.7.2, 5.2.7.3, 5.2.7.4, 5.2.7.5, 5.2.9, 5.2.10.1 |

|

4.1.6 |

Va chạm |

Tiếp cận vào các bộ phận nhô ra ở mặt ngoài phần quay máy trộn. Tiếp cận vào các cửa xả. Tiếp cận vào bên trong máy trộn để bổ sung hoặc lấy mẫu. |

5.1.3, 5.1.4, 5.1.9, 5.2.2.1, 5.2.5.1, 5.2.6.4, 5.2.7.5 |

|

4.1.7 |

Ma sát hoặc mài mòn |

Tiếp cận vào các trục dẫn động máy trộn hoặc với các chi tiết truyền động. |

5.1.3, 5.1.4, 5.1.9 |

|

4.1.8 |

Tia có áp lực cao |

Tiếp cận vào hệ thống thủy lực. |

5.1.1 |

|

4 1.9 |

Các bộ phận hoặc vật liệu bị bắn ra ngoài |

Vùng lân cận của phễu chứa liệu được nạp đầy. |

5.2.7.5 |

|

4.1.10 |

Mất ổn định |

Sự mất ổn định của máy trộn hoặc các thiết bị |

5.2.2.5, 5.2.5.4, 5.2.10.4 |

|

4.1.11 |

Trượt, vấp và té ngã |

Đi vào các khu vực có thể bị trượt, vấp và té ngã. |

5.2.4.1, 5.2.4.2, 5.2.4.3, 5.2.7.6, 5.2.8, 5.2.10.3, 5.2.10.5 |

|

4.2 |

Mối nguy hiểm do điện (theo TCVN 7383-1:2004 (ISO 12100-1:2003), 4.3) |

Chết do điện giật, sốc điện hoặc bị bỏng. |

5.1.2, 5.2.2.1, 5.2.2.5, 5.2.3.8, 5.2.9 |

|

4.3 |

Mối nguy hiểm do nhiệt |

Phóng hơi nước. Tiếp xúc với các bộ phận máy có nhiệt độ cao (VÍ DỤ: động cơ đốt trong, ống xả). |

5.1.5 |

|

4.4 |

Mối nguy hiểm do tiếng ồn (theo TCVN 7383-1:2004 (ISO 12100-1:2003), 4.5) |

Mất khả năng nghe và các tổn hại về sinh lý khác. Suy giảm giao tiếp và nhận thức các tín hiệu cảnh báo |

5.1.6 |

|

4.5 |

Mối nguy hiểm do rung động |

Rối loạn lưu thông máu do việc sử dụng các thiết bị rung. |

Không áp dụng đối với loại máy này |

|

4.6 |

Mối nguy hiểm do bức xạ (theo TCVN 7383-1:2004 (ISO 12100-1:2003), 4.7) |

Đồng hồ đo và thiết bị đo bằng bức xạ. Thiết bị bức xạ khử tĩnh điện. |

5.2.7.5 |

|

4.7 |

Mối nguy hiểm do nhiên liệu, vật liệu được sử dụng và các chất thải ra từ máy (theo TCVN 7383-1:2004 (ISO 12100-1:2003), 4.8) |

Tiếp xúc, hít vào hoặc nuốt các chất lỏng có hại, khí, khói, bụi hoặc hóa chất, bao gồm cả việc sử dụng chúng trong một không gian khép kín Hít phải khí thải |

Không áp dụng |

|

4.8 |

Mối nguy hiểm do bỏ qua nguyên tắc Ecgônômi trong thiết kế máy (theo TCVN 7383-1:2004 (ISO 12100-1:2003), 4.9) |

Tổn thương cho người do bỏ qua nguyên tắc Ecgônômi khi thiết kế Môi trường làm việc - sự thoải mái tại nơi làm việc: nhiệt độ, chiếu sáng, tư thế làm việc, độ thông thoáng... |

5.1.7, 5.2.3.8 |

|

4.9 |

Hư hỏng thiết bị điện và hệ thống điều khiển |

Sự cố trong việc cấp điện |

5.1.2, 5.1.9. 5.2.7.5 |

|

4.10 |

Mối nguy hiểm do lửa |

Bỏng và cháy |

5.1.10 |

|

4.11 |

Mối nguy hiểm do lắp đặt, tháo dỡ |

Mất ổn định máy |

5.1.11 |

|

4.12 |

Mối nguy hiểm do tính tương thích điện tử (EMC) |

Sự cố bất ngờ |

5.1.12 |

5 Yêu cầu về an toàn và/hoặc các biện pháp bảo vệ

5.1 Yêu cầu chung cho tất cả các loại máy

5.1.1 Mối nguy hiểm từ dòng áp lực cao phun ra từ hệ thống thủy lực hay khí nén

Hệ thống và các bộ phận của thiết bị phải đáp ứng các yêu cầu của EN 982:1996 và EN 983:1996.

5.1.2 Mối nguy hiểm điện

Thiết bị phải đáp ứng các yêu cầu của EN 60204-1:2006.

Máy và trạm sản xuất hỗn hợp bê tông và vữa xây dựng sử dụng các thiết bị điện áp thấp (không quá 1 kV AC hoặc 1,5 kV DC), phải tuân theo EN 60204-1:2006.

5.1.3 Thiết bị đóng ngắt chính và bảng điều khiển

5.1.3.1 Thiết bị đóng ngắt chính

Trạm trộn được trang bị một thiết bị đóng ngắt chính theo EN 60204-1:2006, 5.3.

Ngoài thiết bị đóng ngắt chính được khóa bằng khóa hoặc chia, hệ thống thiết bị còn phải được trang bị các thiết bị đóng ngắt khác cho các bộ phận dưới đây, nếu được áp dụng:

- Một cho máy trộn đặt tại khu vực trộn;

- Một cho hệ tời kéo gầu Skip đặt tại vị trí thiết bị điện của nó;

- Một cho các máng phân phối đặt tại khu vực máng;

- Một cho các thiết bị cào liệu đặt tại vị trí thiết bị điện của nó;

- Một cho các thiết bị còn lại đặt tại bảng điều khiển.

5.1.3.2 Bảng điều khiển

Nếu một trạm trộn có nhiều bảng điều khiển khác nhau thì từng bảng phải tuân theo EN 60204-1: 2006, 9.2.7.5.

Mỗi bộ phận sau đây của trạm trộn phải được trang bị một bộ đóng ngắt dùng để dừng máy và ngăn chặn khởi động bất ngờ được trang bị theo EN 60204-1:2006, 5.3 và 5.4:

- Mỗi máy trộn;

- Mỗi bộ tời kéo gầu Skip;

- Máy cào liệu;

- Băng tải vận chuyển cốt liệu tới kho chứa;

- Thiết bị xả và phân phối cốt liệu và xi măng.

Bảng điều khiển phải được thiết kế theo nguyên tắc Ecgônômi được định nghĩa trong EN 614-1:2006.

Buồng vận hành máy phải có tầm nhìn tốt đến khu vực xả liệu.

5.1.4 Thiết bị dừng khẩn cấp

Trạm trộn phải được trang bị một hoặc nhiều thiết bị dừng khẩn cấp dựa trên đánh giá rủi ro ở mỗi cấp.

Thiết bị dừng khẩn cấp phải tuân theo TCVN 6719:2000 (ISO 13850:2006). Thiết bị dừng khẩn cấp phải dễ tiếp cận và dừng được tất cả các hoạt động nguy hiểm có liên quan của máy.

5.1.5 Nguy hiểm do nhiệt

Ở những nơi có nguy hiểm do việc tiếp xúc với bề mặt nóng của các bộ phận thiết bị phải có các biện pháp như sau:

- Nhiệt độ của bề mặt nóng phải được giới hạn giá trị theo ISO 13732-1:2006;

- Nếu điều trên là không thực hiện được, phải ngăn ngừa việc tiếp xúc với các bề mặt ở nhiệt độ cao bằng thiết bị bảo vệ. VÍ DỤ: tấm chắn hoặc rào chắn cố định.

5.1.6 Mối nguy hiểm do tiếng ồn

5.1.6.1 Giảm tiếng ồn tại nguồn ở giai đoạn thiết kế

Nguồn phát thải tiếng ồn chủ yếu là máy trộn, thiết bị vận chuyển, phân phối, định lượng và thiết bị xả liệu cũng như nguồn dẫn động chính bằng động cơ điêzen hay động cơ điện.

Khi thiết kế máy, các thông tin và các biện pháp kỹ thuật để giảm tiếng ồn được nêu trong ISO 11688-1:2009 phải được xem xét.

CHÚ THÍCH: ISO 11688-2 cung cấp các thông tin hữu ích về cơ chế gây ồn của máy.

Giảm tiếng ồn có thể là, VÍ DỤ: như lựa chọn các bộ phận máy có tiếng ồn thấp, giảm rung động từ bộ phận dẫn truyền động đến các bộ phận khác nhau của máy cũng như thiết kế kết cấu có thể loại trừ hiện tượng cộng hưởng.

5.1.6.2 Giảm tiếng ồn bằng các thiết bị bảo vệ

Nếu giảm tiếng ồn tại nguồn là không đủ, có thể giảm tiếng ồn bằng cách bao kín một số các bộ phận.

VÍ DỤ: hệ truyền động, hệ thống vận chuyển, hệ thống nạp hoặc toàn bộ máy.

5.1.6.3 Thông tin về việc hạn chế tiếng ồn

Sau khi thực hiện đầy đủ các biện pháp kỹ thuật để kiểm soát tiếng ồn, nhà sản xuất phải cung cấp đầy đủ các thông tin về các nguy cơ còn lại (xem Điều 7).

5.1.7 Thiết kế Ecgônômi

Thiết kế Ecgônômi cho các thiết bị điều khiển phải phù hợp với các yêu cầu của EN 614-1:2006, EN 894-1:1997 và EN 894-2:1997.

5.1.8 Điều kiện thời tiết

Khi thiết kế máy phải chú ý đến điều kiện thời tiết nhằm giảm các mối nguy hiểm và các ảnh hưởng xấu đến sức khỏe. Kết cấu máy và điều kiện vận hành phải hạn chế được ảnh hưởng xấu của thời tiết đến con người ở mức thấp nhất.

5.1.9 Phương tiện tiếp cận thường xuyên

Phương tiện tiếp cận thường xuyên phải tuân theo TCVN 7387-1:2004 (ISO 14122-1:2001), TCVN 7387-2:2007 (ISO 14122-2:2001), TCVN 7387-3:2011 (ISO 14122-3:2001).

5.1.10 Phòng chống cháy

Tại những chỗ làm việc mà ở đó được làm bởi vật liệu dễ cháy, tốc độ cháy không được vượt quá 200 mm/min và được thử nghiệm theo TCVN 10211:2013 (ISO 3795:1989).

Phải trang bị các thiết bị phòng chữa cháy tại các trạm trộn.

5.1.11 Lắp đặt

Trạm trộn phải được thiết kế sao cho an toàn và dễ dàng khi lắp đặt và tháo dỡ.

Phải có hướng dẫn lắp đặt và tháo dỡ ghi trong hướng dẫn sử dụng.

5.1.12 Tính tương thích điện từ (EMC)

Trang bị điện của máy và trạm trộn phải phù hợp với EN 13309:2000.

5.1.13 Yêu cầu khác

Máy và trạm trộn phải tuân thủ các yêu cầu về an toàn và/hoặc các biện pháp bảo vệ được nêu trong mục này.

Máy phải được thiết kế tuân thủ theo hướng dẫn của TCVN 7383-1:2004 (ISO 12100-1:2003) và TCVN 7383-2:2004 (ISO 12100-2:2003) có tính đến các mối nguy hiểm có thể xảy ra nhưng không quan trọng mà chưa được đề cập đến trong tiêu chuẩn này. VÍ DỤ: các cạnh sắc.

Khi sử dụng các tiêu chuẩn TCVN 6720:2000 (ISO 13852:1996), TCVN 6721:2000 (ISO 13854:1996), EN 547-1:1996, EN 547-2:1996, EN 547-3:1996, TCVN 7385:2004 (ISO 13851:2002), EN 614-1:2006, EN 617:2001, EN 618:2002, EN 620:2002, EN 795:1996, TCVN 9059:2011 (ISO 14120:2002), TCVN 7384-1:2010 (ISO 13849-1:2006), EN 982:1996, EN 983:1996, TCVN 7386:2011 (ISO 13855:2010), TCVN 7301-1:2008 (ISO 14121-1:2007), TCVN 9058:2011 (ISO 14119:1998), EN 60204-1:2006, TCVN 5699-1:2010 (IEC 60335-1:2010), TCVN 5699-2-69:2013, TCVN 4255:2008 (IEC 60529:2001), EN 62262:1995, TCVN 7383-1:2004 (ISO 12100-1:2003), EN ISO 13732-1:2006, TCVN 6719:2000 (ISO 13850:2006), TCVN 7387-1:2004 (ISO 14122-1:2001), TCVN 7387-2:2007 (ISO 14122-2:2001), TCVN 7387-3:2011 (ISO 14122-3:2001), nhà sản xuất phải lựa chọn một phương pháp phù hợp để đánh giá rủi ro.

CHÚ THÍCH: Phương pháp đánh giá rủi ro riêng này là một phần của phương pháp chung để đánh giá rủi ro liên quan đến các mối nguy hiểm không được nhắc tới trong tiêu chuẩn này.

5.2 Yêu cầu riêng đối với các loại máy khác nhau

5.2.1 Quy định chung

Điều này được xếp theo các loại máy/nhóm máy.

Nhóm máy:

5.2.2 Máy trộn tự do kiểu thùng lật di động cỡ nhỏ dùng cho dân dụng và công nghiệp (xem Phụ lục B)

Bảng 2 - Máy trộn tự do kiểu thùng lật di động cỡ nhỏ cho dân dụng và công nghiệp

|

Bộ phận máy |

Nhóm nguy hiểm |

Mối nguy hiểm |

Viện dẫn TCVN 7383-1:2004 (ISO 12100-1:2003) |

Biện pháp an toàn |

|

5.2.2.1 Động cơ điện và động cơ đốt trong |

Cơ học |

Cuốn vào hoặc mắc lại - do bộ truyền đai; - do bộ truyền đai của hệ thống làm mát; |

4.2.1 |

Phải trang bị một thiết bị bảo vệ chắc chắn theo TCVN 9059:2011 (ISO 14120:2002). |

|

|

|

Va chạm Từ cánh quạt gió |

4.2.1 |

Phải trang bị một thiết bị bảo vệ chắc chắn theo TCVN 9059:2011 (ISO 14120:2002). |

|

|

|

Cắt và đứt Từ vỏ động cơ hoặc cửa bị rơi |

4.2.1 |

Vỏ động cơ hoặc cửa phải được giữ ở vị trí mở và chống đóng lại ngoài ý muốn nhờ một khóa chắc chắn, trừ trường hợp cửa có bản lề để mở theo hướng xuống dưới. |

|

|

Điện |

Sốc điện hoặc cháy |

4.3 |

Bảo vệ chống tiếp xúc trực tiếp. Máy trộn phải được bảo vệ phù hợp với EN 60204-1.2006. Điện trở cơ khí phải tuân thủ theo IP44 của EN 62262:1995. Máy trộn có công suất động cơ dưới 0,9 kW phải được bảo vệ nhờ thiết bị với cấp bảo vệ II (cách điện kép), theo EN 60204-1:2006, theo TCVN 5699-1:2010 (IEC 60335-1:2010) và điện trở cơ khí theo TCVN 5699-2-69:2013, 21.101 hoặc được bảo vệ nhờ một hệ thống điện áp thấp an toàn được hạ áp nhờ một máy biến áp. Các máy trộn này phải được nhận dạng một cách lâu dài bằng biểu tượng "cách ly bảo vệ'' theo tiêu chuẩn ISO 7000:2004 |

|

|

|

|

|

Một tấm biển có dấu hiệu dễ dàng phát hiện, rõ ràng và không thể xóa nhòa phải được gắn bên ngoài vỏ máy trộn; nó phải được viết như sau: "Ngắt mạch điện trước khi mở vỏ máy. Vận hành máy chỉ được thực hiện khi vỏ được đóng hoàn toàn". Chỉ dẫn sau đây phải được gắn lâu dài và không bị xóa nhòa trên máy trộn có cấp bảo vệ II, kể cả trong hướng dẫn sử dụng: |

|

|

Khí thải |

Hít phải |

|

"Cảnh báo! Thiết bị có cấp bảo vệ II. Khi sửa chữa cần sử dụng vật liệu cách điện nguyên gốc và đảm bảo khoảng cách an toàn." Máy trộn có cấp bảo vệ loại II tối thiểu phải phù hợp với mức bảo vệ IP 44 theo TCVN 4255:2008 (IEC 60529:2001). Ống xả không được bố trí hướng về phía trạm điều khiển |

|

5.2.2.2 Bánh răng truyền động |

Cơ học |

Cuốn vào hoặc mắc lại Do sự ăn khớp của các bánh răng |

4.2.1 |

Chỗ ăn khớp giữa bánh răng dẫn và vành răng của thùng trộn phải được che kín bằng một nắp bảo vệ và được gắn cố định theo TCVN 9059:2011 (ISO 14120:2002). |

|

5.2.2.3 Thùng trộn |

Cơ học |

Cuốn vào hoặc mắc lại Tiếp cận với các cánh trộn bên trong thùng trộn đang quay. Do bề mặt ngoài của thùng quay |

4.2.1 |

Chú ý: Do loại máy trộn này được cấp liệu khi thùng trộn đang quay, với điều kiện kỹ thuật hiện tại cho phép chưa bố trí thiết bị bảo vệ. Máy trộn di động loại nhỏ kiểu thùng lật được cấp liệu khi đang quay. Các dấu hiệu cảnh báo phải được gắn trên máy và có chỉ dẫn để đảm bảo khoảng cách an toàn trong quá trình cấp và xả liệu. Hệ thống bảo vệ được lắp đặt phải tuân theo TCVN 9059:2011 (ISO 14120:2002) và EN 1908:1995 Phần mặt ngoài của thùng trộn cho phép không có lớp bảo vệ do vậy dễ gây ra nguy hiểm do bị vướng vào. |

|

5.2.2.4 Cơ cấu lật thùng |

Cơ học |

Cắt Giữa giá đỡ và khung lật |

4.2.1 |

CHÚ THÍCH: Với điều kiện kỹ thuật hiện tại chưa có thể ngăn chặn được các mối nguy hiểm này bằng các thiết bị bảo vệ. Để giảm thiểu rủi ro, cho phép khoảng cách giữa giá đỡ và khung lật theo TCVN 6721:2000 (ISO 13854:1996), Bảng 1 đối với ngón tay không nhỏ hơn 2,5 cm. Cơ cấu lật thùng phải được thiết kế sao cho dễ sử dụng cả hai tay. Lực cần thiết để lật thùng trộn khi đầy tải phải được tạo ra khi sử dụng cả hai tay trên cơ cấu lật thùng. Trường hợp cơ cấu lật thùng được dẫn động bằng động cơ, người vận hành phải được bảo vệ để tránh sự tiếp xúc với các bộ phận quay của máy gây nguy hiểm. Một thiết bị điều khiển hai tay phải được áp dụng. Khi sử dụng thiết bị điều khiển có khả năng tự hồi vị trí dạng tay gạt hoặc nút bấm không duy trì, khoảng cách đầy đủ đến các chi tiết chuyển động nguy hiểm phải được xác định theo nguyên tắc nêu trong TCVN 6720:2000 (ISO 13852:1996). |

|

|

|

Cuốn vào hoặc mắc lại Giữa khung lật và thùng trộn khi quay |

4.2.1 |

Để giảm rủi ro, cho phép khoảng cách giữa khung lật và thùng trộn quay theo TCVN 6721:2000 (ISO 13854:1996) đối với ngón tay không được nhỏ hơn 2,5 cm. |

|

|

|

Cuốn vào hoặc mắc lại Giữa khung lật và moay ơ giá đỡ thùng |

4.2.1 |

Khoảng cách tối thiểu giữa moay ơ giá đỡ thùng và khung lật cho phép theo TCVN 6721:2000 (ISO 13854:1996) đối với ngón tay không nhỏ hơn 2,5 cm. Ngoài ra các mối nguy hiểm cũng được giảm do vướng vào nhờ việc loại bỏ các chi tiết nhô ra. |

|

5.2.2.5 Toàn bộ máy |

Cơ học |

Mất ổn định do máy bị đổ

|

4.2.1 |

Máy trộn di động loại nhỏ kiểu thùng lật không thể bị đổ nếu như nó được kiểm tra theo phương pháp dưới đây: Nguồn điện phải được ngắt và máy trộn được đặt trên mặt phẳng nghiêng một góc 10° (xem Hình A.2). Máy trộn có khả năng lật quanh trục lật 2 (xem Hình A.1). Điều chỉnh cho miệng thùng hướng lên trên và đổ nước vào thùng đến mức trộn quy định. Máy trộn không được phép bị lật đổ. Phải gắn trên thân máy một biển cảnh báo chắc chắn, rõ ràng, dễ thấy để chỉ dẫn cho người sử dụng rằng: Máy phải được đặt trên nền chắc chắn, ổn định và bằng phẳng. |

|

|

Điện |

Sốc điện |

|

Phải gắn trên máy di động một biển cảnh báo chắc chắn, rõ ràng, dễ thấy để chỉ dẫn cho người sử dụng về việc phải kết nối chính xác với nguồn điện. Không kết nối vào các ổ cắm gia dụng. Chỉ dùng nguồn điện được bảo vệ trước dòng điện bị sự cố (nguồn điện được bảo vệ RCD). Mọi chỉ dẫn phải được nêu trong hướng dẫn sử dụng. |

Nhóm máy:

5.2.3 Tất cả các máy trộn khác, ví dụ Máy trộn tự do kiểu thùng lật (cố định), máy trộn kiểu máng, máy trộn cưỡng bức kiểu ro to, máy trộn liên tục (xem Phụ lục B)

Bảng 3 - Tất cả các máy trộn khác

|

Bộ phận máy |

Nhóm nguy hiểm |

Mối nguy hiểm |

Viện dẫn TCVN 7383-1:2004 (ISO 12100-1:2003) |

Biện pháp an toàn |

|

5.2.3.1 Thùng trộn |

Cơ học |

Chèn ép và cắt giữa các cánh trộn quay và thùng trộn hoặc ống trộn |

4.2.1 |

Cửa nạp và cửa xả Phải trang bị một thiết bị bảo vệ phù hợp với TCVN 9059:2011 (ISO 14120:2002) trên tất cả các máy trộn mà ở đó tồn tại các mối nguy hiểm đối với tay khi tiếp xúc với cửa nạp hoặc cửa xả (xem TCVN 6720:2000 (ISO 13852:1996). Bảng 4) Nếu khoảng cách của mắt lưới bảo vệ được xác định trong TCVN 6720:2000 (ISO 13852:1996) là quá nhỏ đối với vật liệu khi nạp, ví dụ do vật liệu bị ướt hoặc hạt thô, khi này phải tăng khoảng cách mắt lưới lên. Khoảng cách mắt lưới được lấy tối đa 60 mm và khoảng cách giữa lưới với điểm gây chèn ép được lấy tối thiểu là 120 mm. Việc tiếp cận với phễu nạp mà không có dụng cụ phải được ngăn chặn bởi một khóa liên động đáp ứng các yêu cầu của TCVN 9058:2011 (ISO 14119:1998). Nắp đậy Việc tiếp cận với các cánh trộn đang quay là không được phép. Vỏ bao che Vỏ có thể được mở và ở chỗ có nguy hiểm do bị chèn ép hoặc cắt phải bố trí một khóa liên động có khả năng dừng tự động mỗi chuyển động nguy hiểm của các bộ phận bên trong nó trước khi có sự tiếp cận vào trong. Khóa liên động phải thỏa mãn yêu cầu của TCVN 9058:2011 (ISO 14119:1998), 4.1.2. |

|

|

|

|

|

Các nắp đậy phải thỏa mãn các yêu cầu của TCVN 9059:2011 (ISO 14120:2002) và TCVN 6720:2000 (ISO 13852:1996). Ngoài các điều trên, đối với các máy trộn di động có thể trang bị một bộ ngắt tự động để ngắt điện áp điều khiển theo TCVN 9058:2011 (ISO 14119:1998), 4.1.1. Nếu việc tiếp cận vào cửa vận hành bằng cách sử dụng các dụng cụ đòi hỏi một lần mỗi ngày hoặc thường xuyên, bắt buộc phải có thiết bị bảo vệ ngắt dòng điện theo TCVN 9058:2011 (ISO 14119:1998). |

|

|

|

Giữa nắp đậy và thùng trộn |

|

Ngoài ra phải bố trí một nắp đậy kiểu bản lề sao cho khi cửa đang mở không bị đóng lại ngoài ý muốn. |

|

|

|

Cuốn vào do chuyển động đóng vào của nắp đậy dẫn động bằng động cơ |

4.2.1 |

Hệ truyền lực bánh răng của thùng trộn (bánh răng dẫn, các bánh răng, các vành răng) phải được che kín hoàn toàn. Cửa để tiếp cận phải phù hợp với các yêu cầu đã nêu ở trên. |

|

|

|

|

4.2.1 |

Điều khiển để mở và đóng vỏ máy có thể là thiết bị đóng ngắt tự động hoặc thiết bị đóng ngắt bằng hai tay. Các thiết bị điều khiển này phải phù hợp với các yêu cầu theo TCVN 7385:2004 (ISO 13851:2002) và EN 60204-1:2006, 9.2. Tất cả các chuyển động nguy hiểm bên trong thùng trộn phải được dừng lại ngay sau khi tác động bộ điều khiển và trước khi có sự tiếp cận vào. Bộ điều khiển phải được bố trí sao cho không thể tiếp cận qua nắp đậy vào khu vực giữa các bộ phận của cửa và các bộ phận chuyển động. Tiêu chí phải đạt được theo TCVN 6720:2000 (ISO 13852:1996). TCVN 7014:2002 (ISO 13853:1998) và TCVN 7386:2011 (ISO 13855:2010). |

|

|

|

Cuốn vào do các cánh trộn quay |

4.2.1 |

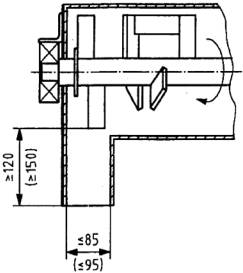

Ở tất cả các máy trộn, cửa nạp và phễu cấp liệu phải được bảo vệ bởi một lưới che phù hợp với TCVN 9059:2011 (ISO 14120:2002) và cửa nạp phù hợp với TCVN 6720:2000 (ISO 13852:1996), Bảng 4. Tất cả các máy trộn, không kể máy trộn liên tục, các cửa xả phải: a) được bảo vệ nhờ một phễu thẳng đứng, ở mặt dưới của nó bố trí một lưới như sau: Chiều rộng mắt lưới cho phép 70 mm (hoặc 40 mm) nếu như khoảng cách giữa mặt lưới và vị trí bị chèn ép nhỏ nhất là 150 mm (hoặc 120 mm). Có thể lấy giá trị tương ứng ở giữa khoảng bằng cách nội suy. b) Sự tiếp cận vào vị trí này cần được ngăn chặn. Cửa xả của các máy trộn liên tục di động phải: c) được bảo vệ bởi một một phễu có chiều rộng cửa xả lớn nhất là 85 mm (hoặc 95 mm) và khoảng cách nhỏ nhất giữa cửa xả và các chi tiết quay là 120 mm (hoặc 150 mm). Cửa xả phải được bố trí thẳng đứng hướng xuống dưới, (xem Hình B23). Khoảng cách giữa cửa xả đến mặt nền không được vượt quá 900mm hoặc: d) Sự tiếp cận vào vị trí này phải được ngăn chặn. Phải gắn một biển báo rõ ràng, dễ thấy gần cửa xả: "không tiếp cận vào cửa xả". CHÚ THÍCH 1: Cơ sở cho việc không áp dụng quy định về khoảng cách mắt lưới theo TCVN 6720:2000 (ISO 13852:1996) là vì nếu áp dụng quy định này, vật liệu sẽ không lọt qua được. CHÚ THÍCH 2: Các giá trị ở trên là kết quả rút ra từ kinh nghiệm, thử nghiệm và sự đồng thuận. Cửa kiểm tra máy trộn Cửa bảo dưỡng và kiểm tra phải được bảo vệ nhờ một thiết bị bảo vệ đáp ứng các yêu cầu theo TCVN 9059:2011 (ISO 14120:2002), có chú ý đến khoảng cách an toàn và lỗ cửa được quy định trong TCVN 6720:2000 (ISO 13852:1996). Cửa tiếp cận để bảo dưỡng và kiểm tra chỉ được phép nếu như tất cả các chuyển động nguy hiểm được dừng lại. Thiết bị bảo vệ phải có khóa phù hợp với yêu cầu của TCVN 9058:2011 (ISO 14119:1998) và phải đảm bảo việc tiếp cận chỉ có thể thực hiện sau khi dừng máy. Khi thực hiện công việc bảo dưỡng, nếu như, ví dụ như các cánh trộn hoặc thùng trộn phải được thiết lập một vị trí nào đó bằng cách cho chúng chuyển động và lực chuyển động đó lớn hơn 0,25 kN thì có thể chấp nhận sử dụng một thiết bị khởi động độc lập có khả năng tự hồi vị trí một cách tự động. Để tạo ra một chuyển động chậm, từng bước một dần đến 10° có thể sử dụng hộp nút bấm hoặc bộ điều khiển hai tay có khả năng tự hồi vị trí một cách tự động và có chuyển động trong vòng 20° khi rời một tay khỏi nó. Chúng phải có khả năng tự hồi vị trí một cách tự động và phải được khóa lại. Thiết bị khởi động độc lập phải được bố trí như sau: - không được kích hoạt từ vị trí điều khiển của thùng trộn và - có thể quan sát được các cánh trộn trong quá trình vận hành. Nắp đậy và cửa nạp khi ở vị trí mở phải đảm bảo không bị đóng lại ngoài ý muốn (và có khả năng khóa lại). Phải gắn một biển cảnh báo rõ ràng và bền lâu trước chỗ bảo dưỡng. Trên biển báo phải ghi rõ mối nguy hiểm do bị cuốn vào và nêu rõ biện pháp phòng ngừa. Biển báo này cũng phải được bố trí ở chỗ thiết bị khởi động độc lập khi mà nó không thể đọc được do mở cửa. |

|

5.2.3.2 Hệ thống xả liệu |

Cơ học |

Chèn ép và cắt Tiếp cận vào cơ cấu dẫn động của cửa xả |

4.2.1 |

Máng xả phải chắc chắn và đủ độ sâu để ngăn chặn sự tiếp xúc với cơ cấu dẫn động mở cửa theo TCVN 6720:2000 (ISO 13852:1996), Bảng 2, 4 và 6. |

|

5.2.3.3 Thùng trộn quay |

Cơ học |

Chèn ép và cuốn vào Giữa thùng trộn và khung kim loại |

4.2.1 |

Toàn bộ thùng trộn phải được che chắn bằng một vỏ bảo vệ kết hợp với một khóa an toàn điện. Ở những chỗ có mối nguy hiểm cuốn vào hoặc chèn ép giữa thùng quay và khung kim loại phải đảm bảo khoảng cách giữa khung và các bộ phận cố định với thùng quay theo TCVN 6720:2000 (ISO 13852:1996), Bảng 4. Nếu như khoảng cách này không đảm bảo được hoặc có các bộ phận nhô ra trên mặt ngoài thùng trộn thì phải bố trí một thiết bị bảo vệ theo TCVN 9059:2011 (ISO 14120:2002) và TCVN 6720:2000 (ISO 13852:1996) đối với cửa mở theo TCVN 6720:2000 (ISO 13852:1996), Bảng 4 với một khóa an toàn điện thỏa mãn yêu cầu theo TCVN 9058:2011 (ISO 14119:1998). |

|

5.2.3.4 Các cánh trộn có khả năng quay |

Cơ học |

Chèn ép Giữa nắp quay và thùng trộn, kể cả các cánh trộn |

4.2.1 |

Nếu như tồn tại mối nguy hiểm trong thùng trộn do chèn ép kể cả khi quay hoặc khi dừng lại thì chuyển động của các cánh trộn phải được bảo vệ thỏa mãn các yêu cầu của TCVN 9059:2011 (ISO 14120:2002) và TCVN 9058:2011 (ISO 14119:1998). Sự bắt đầu của các chuyển động của nắp quay phải nằm trong tầm nhìn của người vận hành hoặc có thể giám sát được. Yêu cầu tối thiểu của thiết bị khóa là loại 2 theo TCVN 7384-1:2010 (ISO 13849-1:2006). |

|

5.2.3.5 Đường ray hệ thống cấp liệu cho máy trộn |

Cơ học |

Chèn ép và cắt Giữa thùng quay và khung kim loại |

4.2.1 |

Đường ray của hệ thống cấp liệu cho máy trộn phải được bảo vệ bởi một rào chắn nhằm ngăn chặn sự vươn tới khu vực nguy hiểm. Khoảng cách hàng rào phải tuân theo TCVN 6720-2000 (ISO 13852:1996), Bảng 3 và 4. Rào chắn ít nhất phải có một cửa ra vào. Cửa ra vào phải có khóa an toàn theo TCVN 9058:2011 (ISO 14119:1998). Yêu cầu tối thiểu của khóa an toàn theo TCVN 7384-1:2010 (ISO 13849-1:2006), 2. |

|

5.2.3.6 Thùng trộn |

Cơ học |

Chèn ép giữa các thùng trộn quay tự do |

4.2.1 |

Thùng trộn phải được bảo vệ chống lại chuyển động tự do trong quá trình bảo dưỡng (VÍ DỤ: cài giữ bằng chốt) |

|

5.2.3.7 Hệ tời kéo máy trộn kiểu leo |

Cơ học |

Chèn ép - máy trộn rơi xuống khi mất điện đột ngột; |

4.2.1 |

Hệ thống tời phải có phanh vừa điều khiển được, vừa hoạt động một cách tự động khi công nhân vận hành dừng máy hoặc khi mất điện. |

|

Sai chức năng |

- do cáp tời bị đứt;

|

|

- Hệ thống tời phải có một thiết bị kiểm soát khi đứt cáp; trên thiết bị này bố trí một công tắc có khả năng ngắt tất cả các chuyển động của máy cho tới khi hành động khắc phục của người có trách nhiệm được thực hiện. - Sau sự hoạt động của thiết bị này, chuyển động của máy trộn phải được ngăn chặn thông qua các biện pháp cơ khí và hệ thống cấp điện phải được ngắt ngay lập tức theo loại 0 “chức năng dừng” trong EN 60204-32:1998, 9.2.2. - Hệ thống tời phải được trang bị các công tắc giới hạn hành trình để dừng chuyển động ở mỗi cuối đường di chuyển của máy trộn. Cuối đường di chuyển phía trên phải được trang bị hai công tắc hành trình. |

|

|

|

- Do máy trộn bật ra khỏi đường ray |

|

Đường ray di chuyển phải bố trí sao cho thùng trộn không bị bật ra khỏi ray (VÍ DỤ: trong khi bảo dưỡng) nhờ một cơ cấu độc lập với hệ thống di chuyển (VÍ DỤ: cài giữ bằng chốt). |

|

|

5.2.3.8 Toàn bộ máy |

Điện |

Sốc điện |

4.3 |

Bên trong máy trộn không được bố trí thiết bị điện cố định nào, trừ các thiết bị có điện áp an toàn theo TCVN 7447-4-41:2010 (IEC 60364-4-41:2005). Một biển báo lâu bền, rõ ràng, dễ thấy phải được gắn trên máy trộn di động để hướng dẫn cho người sử dụng kết nối đúng với nguồn điện: “Không kết nối với ổ cắm gia đình! Chỉ kết nối với nguồn điện được bảo vệ trước dòng điện bị sự cố (nguồn được bảo vệ RCD)” Các chỉ dẫn phải được ghi trong hướng dẫn sử dụng. |

|

Ecgônômi |

Tổn thương của con người do cửa bảo dưỡng có kết cấu không thuận lợi |

|

Cửa tiếp cận để bảo dưỡng phải phù hợp với các yêu cầu theo EN 547-1:1996, EN 547-2:1996 và EN 547-3:1996. Khi có sự tiếp cận vào khu vực nguy hiểm do các chuyển động của máy hoặc các bộ phận của máy, thì cửa ra vào phải được trang bị một thiết bị an toàn có khả năng dừng tất cả các chuyển động nguy hiểm. Thiết bị này phải chống được việc khởi động không mong muốn (VÍ DỤ: khi cửa ra vào bị đóng ngoài ý muốn). Việc khởi động lại chỉ được thực hiện bởi nhân viên bảo dưỡng. |

Nhóm máy:

5.2.4 Hệ thống thu liệu dưới đất (xem Phụ lục B)

Bảng 4 - Hệ thống thu liệu dưới đất

|

Bộ phận máy |

Nhóm nguy hiểm |

Mối nguy hiểm |

Viện dẫn TCVN 7383-1:2004 (ISO 12100-1:2003) |

Biện pháp an toàn |

|

5.2.4.1 Đoạn đường tác nghiệp |

Cơ học |

Chèn ép - do rơi phương tiện vận chuyển khỏi đường tác nghiệp; - do rơi phương tiện vận chuyển xuống phễu; |

4.2.1 |

Mép đoạn đường tác nghiệp phải bố trí một barie hoặc một bức tường thấp có chiều cao nhỏ nhất 30 cm. Phễu chứa phải được che bởi một tấm dạng lưới (xem Hình B.7) đủ bền để có khả năng chịu được tải trọng của xe đầy tải. Trường hợp tấm lưới không đủ bền để có khả năng chịu được tải trọng từ xe đầy tải, phải đặt tại cuối đoạn đường tác nghiệp phía phễu chứa một rào chắn hoặc một tường chắn với chiều cao tối thiểu 30 mm. Mọi chỉ dẫn về ảnh hưởng của đoạn đường tác nghiệp do vật liệu bị rơi ra phải được nêu trong hướng dẫn sử dụng, xem 7.1.4. Bức tường có thể được tăng cường nhờ phễu chứa nếu như tắm lưới hoặc hệ thanh dầm nằm giữa phễu và tường đủ khỏe để tiếp nhận xe đầy tải. |

|

|

|

Trượt, vấp và té ngã của người trên mép đường |

|

Đường tác nghiệp phải đủ rộng để còn chỗ đủ cho người đi bộ ở hai bên khi có xe đứng trên đường. Lề đường phải có lan can bảo vệ nếu như chiều cao từ mặt đường đến mặt đất lớn hơn 1 m. |

|

5.2.4.2 Phễu chứa

|

Cơ học |

Chèn ép Cốt liệu tràn ra ngoài cạnh sau của phễu và rơi xuống người. |

4.2.1 |

Phải bảo vệ để cốt liệu không rơi ra cạnh sau của phễu. Sức chứa lớn nhất của phễu phải được ghi rõ trong Hướng dẫn sử dụng (xem Điều 7). |

|

|

|

Trượt, vấp và té ngã Người rơi vào phễu hoặc trượt trên mặt lưới hoặc mặt thanh ghi |

4.2.3 |

Phễu chứa phải: a) được che bằng một tấm lưới hoặc các mặt thanh ghi có kích thước mắt lưới phù hợp với vật liệu sử dụng. Trong mọi trường hợp kích thước này không vượt quá 10 cm. Không cho người đi vào nắp che một cách thường xuyên và phải có rào chắn (xem Hình B7). Khu vực này phải có biển cảnh báo. Cần thiết phải có hàng rào di động ở khu vực này để xe không thể đi vào. Một biển cảnh báo phải đặt ở hàng rào. Đường vào của xe lập tức được đóng lại ngay sau khi xe rời đi. Nếu như chiều cao cạnh trên của phễu chứa lớn hơn 1,4 m so với mặt đất thì không phải có tấm chắn. b) Không được phép tiếp cận vào phễu chứa. |

|

5.2.4.3 Thiết bị vận chuyển |

Cơ học |

Trượt, vấp và té ngã của người khi bảo dưỡng và vận hành thiết bị vận chuyển |

4.2.3 |

Phải bố trí lối đi hợp lý cho công tác bảo dưỡng băng tải. Lối đi phải phù hợp với quy định của EN 620:2002, 5.1.6.2. Đối với gầu tải phải bố trí cầu thang được quy định theo TCVN 7387-3:2011 (ISO 14122-3:2001) |

5.2.5 Băng tải cào hướng tâm và máy vận chuyển kiểu tay cần hướng tâm (xem Hình B2 đến B6)

Bảng 5 - Băng tải cào hướng tâm và máy vận chuyển kiểu tay cần hướng tâm

|

Bộ phận máy |

Nhóm nguy hiểm |

Mối nguy hiểm |

Viện dẫn TCVN 7383-1:2004 (ISO 12100-1:2003) |

Biện pháp an toàn |

|

5.2.5.1 Băng tải cào hướng tâm |

Như định nghĩa trong EN618:2002, Phụ lục A; |

- Như quy định trong EN 618:2002, Phụ lục A; - Giữa hai tay cần quay |

4.2.1 |

Thiết bị phải phù hợp với EN 618:2002. Khoảng cách tối thiểu giữa các tay cần theo TCVN 6721:2000 (ISO 13854:1996) là 0,5 m. |

|

5.2.5.2 Gầu cào liệu |

Sai chức năng |

Chèn ép do đứt cáp tời |

|

Hệ thống tời điều khiển gầu cào phải phù hợp với tình trạng kỹ thuật. |

|

5.2.5.3 Bằng tải cào hướng tâm kiểu gầu |

Cơ học |

Chèn ép giữa gầu và tấm tiếp nhận vật liệu |

4.2.1 |

Phải ngăn chặn sự tiếp cận vào khu vực nguy hiểm bằng rào chắn theo TCVN 9059:2011 (ISO 14120:2002). Phải bố trí một thiết bị dừng khẩn cấp theo EN 618:2002, 5.11.2.7 ở cả hai bên máy (VÍ DỤ: hệ thống dây kéo). |

|

|

Cuốn vào hoặc mắc lại - Do trục của các pu ly ở đầu, giữa và cuối khi quay; - Do các gầu chuyển động; - Giữa xích và pu ly; |

4.2.1 |

Một rào chắn cố định có chiều dài nhỏ nhất 1m phải: a) Che chắn gầu tại chỗ các pu ly ở phía cuối máy theo TCVN 6720:2000 (ISO 13852:1996) (xem Hình B.6, ký hiệu 4). Phải bố trí một rào chắn cố định phải tại các pu ly nằm ở đầu, giữa và phía cuối máy theo TCVN 9059:2011 (ISO 14120:2002). Khu vực nguy hiểm của máy phải được che chắn bằng các cột di động và dây xích theo TCVN 7387-3:2011 (ISO 14122-3:2001) để ngăn không cho người vô ý đi vào hoặc b) Phải ngăn chặn việc tiếp cập vào khu vực nguy hiểm của máy vận chuyển hướng tâm kiểu gầu. Một biển cảnh báo lâu dài, rõ ràng, dễ thấy phải được gắn trên các bộ phận/xích chuyển động để cảnh báo sự đi vào khu vực nguy hiểm một cách vô tình |

|

|

5.2.5.4 Cần |

Cơ học |

Mất ổn định do gió bão |

4.2.2 |

Hạ cần xuống thấp trên mặt đất (xem Hình B.2, ký hiệu 16) |

Nhóm máy:

5.2.6 Hệ thống gầu cấp liệu skip (xem Hình B.8)

Bảng 6 - Hệ thống gầu cấp liệu skip

|

Bộ phận máy |

Nhóm nguy hiểm |

Mối nguy hiểm |

Viện dẫn TCVN 7383-1:2004 (ISO 12100- 1:2003) |

Biện pháp an toàn |

|

5.2.6.1 Sàng cốt liệu |

Cơ học |

Cuốn vào hoặc mắc lại do hệ thống dẫn động của thiết bị sàng |

4.2.1 |

Phải bố trí rào chắn cố định cho hệ thống dẫn động máy sàng theo TCVN 9059:2011 (ISO 14120:2002). Cửa để làm công tác bảo dưỡng phải thỏa mãn các yêu cầu theo TCVN 6720:2000 (ISO 13852:1996), Bảng 4 . |

|

5.2.6.2 Thiết bị định lượng cốt liệu |

Cơ học |

Cắt giữa hệ thống cân và kết cấu đỡ |

4.2.1 |

Phải bố trí rào chắn cố định theo TCVN 9059:2011 (ISO 14120:2002) cạnh cửa bảo dưỡng theo TCVN 6720:2000 (ISO 13852:1996), Bảng 4. Tất cả các cửa ra vào phải bố trí thiết bị khóa an toàn theo TCVN 9058:2011 (ISO 14119:1998) để dừng tất cả các chuyển động gây nguy hiểm. Không được phép kích hoạt lại một cách tự động các chuyển động khi cửa ra vào đóng lại sau khi mở. |

|

5.2.6.3 Máy vận chuyển cốt liệu |

Cơ học |

Chèn ép - giữa gầu cấp liệu hoặc gầu tiếp nhận vật liệu và khung đỡ khi hệ thống làm việc |

4.2.1 |

Phải bố trí rào chắn cố định theo TCVN 9059:2011 (ISO 14120:2002) cạnh cửa bảo dưỡng theo TCVN 6720:2000 (ISO 13852:1996), Bảng 4. Tất cả các cửa ra vào cần bố trí thiết bị khóa an toàn theo TCVN 9058:2011 (ISO 14119:1998) để dừng tất cả các chuyển động gây nguy hiểm. Không được phép kích hoạt lại một cách tự động các chuyển động khi cửa ra vào đóng lại sau khi mở. |

|

|

|

- Khi gầu ở vị trí cấp liệu |

|

Phải lắp một thiết bị bảo vệ lối vào có gắn khóa an toàn đảm bảo vật liệu được làm đầy bằng thủ công chỉ được thực hiện khi gầu ở vị trí cấp liệu theo TCVN 9058:2011 (ISO 14119:1998). |

|

5.2.6.4 Hệ thống gầu cấp liệu skip |

Cơ học |

Cuốn vào hoặc mắc lại do hệ thống tời kéo gầu |

4.2.1 |

Phải bố trí rào chắn cố định theo TCVN 9059:2011 (ISO 14120:2002) cạnh cửa phục vụ cho công tác bảo dưỡng theo TCVN 6720:2000 (ISO 13852:1996), Bảng 4. |

|

|

|

Cắt giữa gầu cấp liệu hoặc xe cấp liệu và mép cạnh hoặc hố. |

4.2.1 |

Tất cả các cửa ra vào cần bố trí thiết bị khóa an toàn theo TCVN 9058:2011 (ISO 14119:1998) để dừng tất cả các chuyển động gây nguy hiểm. Không được phép kích hoạt lại một cách tự động các chuyển động khi cửa ra vào đóng lại sau khi mở. |

|

|

|

Chèn ép - Giữa gầu cấp liệu hoặc hệ thống di chuyển gầu và đường ray di chuyển |

4.2.1 |

Phải bố trí rào chắn cố định theo TCVN 9059:2011 (ISO 14120:2002) cạnh cửa bảo dưỡng theo TCVN 6720:2000 (ISO 13852:1996), Bảng 4. Tất cả các cửa ra vào phải bố trí thiết bị khóa an toàn theo TCVN 9058:2011 (ISO 14119:1998) để dừng tất cả các chuyển động gây nguy hiểm. |

|

5.2.6.5 Tời kéo |

Điện

|

Chèn ép - rơi gầu khi mất điện |

4.3 |

Tời kéo phải có phanh vừa hoạt động tự động, vừa điều khiển được khi công nhân vận hành dừng máy hoặc khi mất điện. |

|

|

Sai chức năng |

- Đứt cáp tời

|

|

Tời kéo phải được trang bị: - Thiết bị kiểm soát khi đứt cáp; trên thiết bị này bố trí một công tắc có khả năng ngắt tất cả các chuyển động của máy cho tới khi hành động khắc phục của người có trách nhiệm được thực hiện. - Sau sự hoạt động của thiết bị này, chuyển động của máy trộn phải được ngăn chặn thông qua biện pháp cơ khí và hệ thống cấp điện phải được ngắt ngay lập tức theo mục 0 “chức năng dừng” trong EN 60204-32:1998, 9.2.2. - Tời kéo phải được trang bị các công tắc giới hạn hành trình để dừng chuyển động ở cuối đường di chuyển của thùng cấp liệu. Cuối đường di chuyển phía trên phải được trang bị hai công tắc hành trình. |

|

|

|

- do gầu cấp liệu chệch ra khỏi đường ray |

|

Một biện pháp an toàn bằng cơ khí phải đảm bảo gầu cấp liệu không di chuyển hoặc chệch ra khỏi đường ray trong thời gian bảo dưỡng (VÍ DỤ: cài giữ bằng chốt). Các chỉ dẫn cần được nêu trong hướng dẫn sử dụng. Không được phép kích hoạt lại một cách tự động các chuyển động khi cửa ra vào đóng lại sau khi mở. |

|

|

|

- Giữa gầu cấp liệu hoặc hệ thống di chuyển gầu và nền của hố. |

|

Tất cả các cửa ra vào phải bố trí thiết bị khóa an toàn theo TCVN 9058:2011 (ISO 14119:1998) để dừng tất cả các chuyển động gây nguy hiểm. Không được phép kích hoạt lại một cách tự động các chuyển động khi cửa ra vào đóng lại sau khi mở. |

|

|

|

- Giữa gầu cấp liệu hoặc hệ thống di chuyển gầu và hệ khung đỡ khi dỡ tải. |

|

Phải bố trí rào chắn cố định theo TCVN 9059:2011 (ISO 14120:2002) cạnh cửa bảo dưỡng theo TCVN 6720:2000 (ISO 13852:1996), Bảng 4. Tất cả các cửa ra vào phải bố trí thiết bị khóa an toàn theo TCVN 9058:2011 (ISO 14119:1998) để dừng tất cả các chuyển động gây nguy hiểm. Không được phép kích hoạt lại một cách tự động các chuyển động khi cửa ra vào đóng lại sau khi mở. |

|

|

|

- Giữa cơ cấu mở cửa gầu và gầu khi cửa hoạt động. |

|

Phải bố trí rào chắn cố định theo TCVN 9059:2011 (ISO 14120:2002) cạnh cửa bảo dưỡng theo TCVN 6720:2000 (ISO 13852:1996), Bảng 4. Tất cả các cửa ra vào phải bố trí thiết bị khóa an toàn theo TCVN 9058:2011 (ISO 14119:1998) để dừng tất cả các chuyển động gây nguy hiểm. Không được phép kích hoạt lại một cách tự động các chuyển động khi cửa ra vào đóng lại sau khi mở. |

Nhóm máy:

5.2.7 Thiết bị định lượng (xem Hình B.9)

Bảng 7 - Thiết bị định lượng

|

Bộ phận máy |

Nhóm nguy hiểm |

Mối nguy hiểm |

Viện dẫn TCVN 7383-1:2004 (ISO 12100-1:2003) |

Biện pháp an toàn |

|

5.2.7.1 Hệ thống cấp liệu |

Cơ học |

Cuốn vào hoặc mắc lại - trong hệ thống cấp liệu |

4.2.1 |

Phải bố trí rào chắn cố định như đã nêu trong 5.2.6.2. |

|

|

|

- tại chỗ tiếp xúc của băng với tang đầu, tang cuối và tang căng. CHÚ THÍCH: có khả năng xảy ra nguy hiểm cả ở chỗ chuyển hướng băng. |

|

Phải bố trí rào chắn cố định như đã nêu trong 5.2.6.2. |

|

- giữa thùng và thiết bị vận chuyển |

|

Phải bố trí rào chắn cố định như đã nêu trong 5.2.6.2. |

||

|

Cắt giữa guồng xoắn và vỏ ở chỗ nạp, chỗ xả và vị trí kiểm tra, nơi mà cốt liệu được đưa trực tiếp vào thùng. |

4.2.1 |

Phải bố trí rào chắn cố định như đã nêu trong 5.2.6 2. |

||

|

Mắc lại ở đầu cuối phần lộ ra của trục guồng xoắn |

4.2.1 |

Phải bố trí rào chắn cố định như đã nêu trong 5.2.6.2. |

||

|

5.2.7.2 Băng cấp liệu |

Cơ học |

Cuốn vào hoặc mắc lại - Giữa tang phía đầu và băng |

4.2.1 |

Phải bố trí rào chắn cố định như đã nêu trong 5.2.6.2.

|

|

- Do cơ cấu dẫn động |

|

Phải bố trí rào chắn cố định như đã nêu trong 5.2.6.2. |

||

|

5.2.7.3 Thiết bị giám sát độ ẩm |

Cơ học |

Cuốn vào hoặc mắc lại do các chi tiết quay của thiết bị làm sạch |

4.2.1 |

Phải bố trí rào chắn cố định như đã nêu trong 5.2.6.2. |

|

5.2.7.4 Vít tải xi măng |

Cơ học |

Cuốn vào hoặc mắc kẹt/Cắt - giữa cánh vít và vỏ; |

4.2.1 |

Cánh vít, cửa xả và thùng tiếp nhận phải được che kín bằng một rào chắn cố định. Sự tiếp cận chỉ được phép khi tất cả các chuyển động nguy hiểm được dùng lại. |

|

|

- ở thiết bị dẫn động |

|

Phải bố trí rào chắn cố định như đã nêu trong 5.2.6.2. |

|

|

|

Mắc lại tại đầu lộ ra của trục guồng xoắn |

4.2.1 |

Phải bố trí rào chắn cố định như đã nêu trong 5.2.6.2. |

|

|

5.2.7.5 Phễu cấp liệu |

Cơ học |

Cuốn vào hoặc mắc lại/va chạm giữa các bộ phận cố định và chuyển động của cửa xả liệu |

4.2.1 |

Phải có thiết bị bảo vệ cố định theo TCVN 9059:2011 (ISO 14120:2002) che kín các bộ phận chuyển động theo TCVN 6720:2000 (ISO 13852:1996). Thiết bị điều khiển bằng tay sẽ được bố trí bên ngoài vỏ. Việc thiết kế phải đảm bảo khi mất điện thì cửa xả sẽ đóng vào một cách tự động khi nó được hoạt động bằng điện hoặc khí nén. Hệ thống phải phù hợp với TCVN 7384-1:2010 (ISO 13849-1:2006). |

|

- do việc nâng lên và hạ xuống của các quả cân |

4.9 |

Phải bố trí rào chắn cố định theo TCVN 9059:2011 (ISO 14120:2002) che kín các quả đối trọng ở chỗ thùng định lượng trong quá trình chuyển động. Nó được bố trí theo TCVN 6720:2000 (ISO 13852:1996). |

||

|

|

|

Cắt - giữa cửa xả và cạnh phễu |

4.2.1 |

Một rào chắn cố định theo TCVN 9059:2011 (ISO 14120:2002) phải được bố trí theo TCVN 6720:2000 (ISO 13852:1996) để ngăn chặn việc tiếp cận vào cửa xả. |

|

|

|

- giữa các bộ phận chuyển động của phễu và khung đỡ |

|

Phải bố trí một rào chắn cố định theo TCVN 9059:2011 (ISO 14120:2002) và TCVN 6720:2000 (ISO 13852:1996), Bảng 4 để ngăn chặn việc tiếp cận vào phễu cấp liệu trong quá trình làm đầy hoặc xả liệu (chỉ áp dụng ở phễu cấp liệu kiểu đối trọng). Ở chỗ phải tiếp cận vào, phải bố trí một cửa ra vào có khóa liên động theo TCVN 9058:2011 (ISO 14119:1998). |

|

|

|

Chèn ép giữa các bộ phận cố định và di động của phễu cấp liệu và kết cấu đỡ nó |

4.2.1 |

Phải bố trí một rào chắn cố định, hoặc khe hở giữa các bộ phận cố định và di động phải đủ lớn theo TCVN 9059:2011 (ISO 14120:2002) và TCVN 6720:2000 (ISO 13852:1996), Bảng 3, 4 và 6 nhằm loại trừ các nguy cơ gây chấn thương (chỉ áp dụng đối với phễu cấp liệu kiểu đối trọng). Ở chỗ phải tiếp cận vào, phải bố trí một cửa ra vào có khóa liên động theo TCVN 9058:2011 (ISO 14119:1998). |

|

Phát xạ |

Bức xạ ion Từ hệ thống đo độ ẩm hoặc hệ thống kiểm tra độ điền đầy |

4.7 |

Nguồn phát xạ ion để đo độ ẩm hoặc hệ thống kiểm tra độ điền đầy phải được bảo vệ theo EN 12198-1:2000 để loại bỏ các bức xạ trong quá trình vận hành và bảo dưỡng. |

|

|

5.2.7.6 Thiết bị định lượng |

Cơ học |

Trượt, vấp và té ngã Từ độ cao lớn |

4.2.3 |

Phải bố trí các sàn thao tác, lối đi cũng như các đường vào bao quanh thiết bị định lượng theo TCVN 7387-1:2004 (ISO 14122-1:2001), TCVN 7387-2:2007 (ISO 14122-2:2001) và TCVN 7387-3:2011 (ISO 14122-3:2001). |

Nhóm máy:

5.2.8 Máng phân phối cốt liệu (xem Hình B.10)

Bảng 8 - Máng phân phối cốt liệu

|

Bộ phận máy |

Nhóm nguy hiểm |

Mối nguy hiểm |

Viện dẫn TCVN 7383-1:2004 (ISO 12100-1:2003) |

Biện pháp an toàn |

|

Hệ thống phân phối |

Cơ học |

Trượt, vấp và té ngã Rơi vào thùng chứa |

4.2.3 |

Phải bố trí cầu thang, sàn thao tác và lối đi dùng cho mục đích bảo dưỡng thường xuyên và bảo dưỡng định kỳ theo TCVN 7387-2:2007 (ISO 14122-2:2001). Phải bố trí ở phía trên của mỗi khoang chứa, nơi mà có thể đi tới bằng các lối đi, một điểm neo để móc thiết bị bảo hộ cá nhân (PPE) theo EN 361:2002 cùng với hệ thống dây có khóa thắt tự động theo EN 360:2002 và EN 363:2002. Việc tiếp cận các khoang chứa chỉ được phép khi sử dụng thiết bị bảo vệ cá nhân. Điểm neo phải có kết cấu phù hợp với EN 795:1996. Cửa vào các Si lô để bảo dưỡng phải được bảo vệ một cách hợp lý theo EN 617:2001, 5.1.4.2. Cần có các chỉ dẫn đặc biệt trong hướng dẫn sử dụng. |

|

Chèn ép giữa các bộ phận chuyển động và các bộ phận cố định của hệ thống phân phối |

4.2.1 |

Cửa vào lối đi giành cho công việc bảo dưỡng trên thiết bị phân phối phải được trang bị một thiết bị bảo vệ và khóa an toàn nhằm ngăn chặn sự hoạt động của thiết bị phân phối hoặc máng phân phối. Phải bố trí rào chắn cố định theo TCVN 9059:2011 (ISO 14120:2002) cạnh cửa giành cho bảo dưỡng theo TCVN 6720:2000 (ISO 13852:1996), Bảng 4. Tất cả các cửa ra vào cần bố trí thiết bị khóa an toàn theo TCVN 9058:2011 (ISO 14119:1998) để dừng tất cả các chuyển động gây nguy hiểm. Không được phép kích hoạt lại một cách tự động các chuyển động khi cửa ra vào đóng lại sau khi mở. |

Nhóm máy:

5.2.9 Trạm trộn di động (xem Hình B.13)

Bảng 9 - Trạm trộn di động

|

Bộ phận máy |

Nhóm nguy hiểm |

Mối nguy hiểm |

Viện dẫn TCVN 7383-1:2004 (ISO 12100-1:2003) |

Biện pháp an toàn |

|

Toàn bộ thiết bị |

Điện |

Chết do điện giật, sốc điện, cháy |

4.3 |

Tất cả các bảng điện điều khiển phải luôn ở trạng thái đóng và được bảo vệ trước các hoạt động không được phép. |

|

|

Mối nguy hiểm tổng hợp |

Cuốn vào và mắc lại do cơ cấu dẫn động băng tải |

4.10 |

Một thiết bị dừng khẩn cấp phải được trang bị ở tất cả các bảng điều khiển trên máy trộn và băng vận chuyển theo TCVN 7383-2:2004 (ISO 12100-2:2003), Bảng 5.5.2 và TCVN 6719:2000 (ISO 13850:2006). |

Nhóm máy:

5.2.10 Trạm tái chế hỗn hợp bê tông thải (xem Hình B.20, B.21 và B.22)

Bảng 10 - Trạm tái chế hỗn hợp bê tông thải

|

Bộ phận máy |

Nhóm nguy hiểm |

Mối nguy hiểm |

Viện dẫn TCVN 7383-1:2004 (ISO 12100-1:2003) |

Biện pháp an toàn |

|

5.2.10.1 Tang rửa cốt liệu |

Cơ học |

Chèn ép và cắt giữa mặt nền và máng nạp liệu hoạt động bằng thủy lực |

4.2.1 |

Một rào chắn cố định theo TCVN 9059:2011 (ISO 14120:2002) phải được trang bị theo TCVN 6720:2000 (ISO 13852:1996) hoặc Phải ngăn chặn một sự tiếp xúc không mong muốn của các bộ phận chuyển động nhờ một thiết bị bảo vệ được bố trí như sau: hoặc là nhờ một thiết bị điều khiển hai tay có khả năng tự hồi vị trí hoặc là làm theo các yêu cầu của TCVN 6720:2000 (ISO 13852:1996). Người vận hành máy phải có một tầm nhìn tốt trong suốt quá trình vận hành. |

|

|

|

Cuốn vào hoặc mắc kẹt giữa tang quay và - con lăn dẫn động và con lăn dẫn hướng - khung đỡ |

4.2.1 |

Một rào chắn cố định theo TCVN 9059:2011 (ISO 14120:2002) được trang bị theo TCVN 6720:2000 (ISO 13852:1996), Bảng 4.

|

|

Mắc kẹt do tang quay tại vị trí nạp và vị trí xả liệu |

4.2.1 |

Các cửa mở phải được đảm bảo theo TCVN 9059:2011 (ISO 14120:2002) và theo TCVN 6720:2000 (ISO 13852:1996), Bảng 3, 4 và 6. Việc mở cửa để tiếp cận vào bên trong của tang phải được ngăn chặn bằng một thiết bị khóa cứng theo TCVN 9058:2011 (ISO 14119:1998). |

||

|

5.2.10.2 Khu vực lưu trữ trung gian |

Cơ học |

Chèn ép và cắt do vít tải |

4.2.1 |

Một rào chắn cố định theo TCVN 9059:2011 (ISO 14120:2002) phải được trang bị theo TCVN 6720:2000 (ISO 13852:1996). |

|

5.2.10.3 Khu vực lưu trữ tạm thời dưới mặt đất |

Cơ học |

Trượt, vấp và té ngã trên mặt lưới sàng |

4.2.3 |

Tấm lưới phải có kích thước lỗ phù hợp với vật liệu sử dụng. Trong trường hợp này cho phép khoảng cách mắt lưới không vượt quá 10 cm. Nắp che không cho người đi vào thường xuyên và phải có rào chắn. Để xe có thể vào được phải có một rào chắn di động. Việc tiếp cận không được phép phải bị cấm và cần được ghi rõ trong hướng dẫn sử dụng. Một dấu hiệu cảnh báo phải được gắn ở hàng rào để loại bỏ sự tiếp cận không được phép. |

|

5.2.10.4 Nắp đậy của bộ phận thiết bị nằm dưới mặt đất |

Cơ học |

Mất ổn định do xe vận tải dừng ở khu vực này |

4.2.2 |

Khu vực này phải được đậy bằng một tấm lưới đủ khả năng chịu được xe đầy tải. Trong trường hợp xe không vào được do bị ngăn lại, VÍ DỤ: như tường hoặc rào chắn, thì tấm lưới không cần phải đủ bền để chịu được xe đầy tải. |

|

5.2.10.5 Bể trộn |

Cơ học |

Trượt, vấp và té ngã và |

4.2.3

|

Một nắp đậy theo TCVN 7397-1:2004 (ISO 14122-2:2001) phải được bố trí để đảm bảo không rơi xuống bể trộn hoặc ngăn chặn việc tiếp cận vào chỗ bị chèn ép hoặc cắt bên trong bể trộn. |

|

|

|

Chèn ép và cắt |

4.2.1 |

|

|

|

Cơ học |

Chèn ép và cắt |

4.3 |

Thiết bị đóng ngắt chính phải được lắp riêng cho bể trộn, cho thùng rửa và cho vít tải theo EN 60204-1:2006. |

6 Kiểm tra xác nhận các yêu cầu về an toàn và/hoặc các biện pháp bảo vệ

Trong quá trình thiết kế, chế tạo máy và trạm sản xuất hỗn hợp bê tông và vữa xây dựng phải kiểm tra để đảm bảo các yêu cầu của tiêu chuẩn này được tuân thủ. Để đạt được mục đích này, phải thực hiện một hoặc kết hợp nhiều biện pháp sau:

a) Đo;

Kết quả của các phép đo tiếng ồn thực hiện trong giai đoạn thiết kế phải được kiểm tra thông qua đo đạc theo phụ lục C;

b) Kiểm tra bằng trực quan;

c) Thử nghiệm, khi có một phương pháp thử nghiệm có liên quan đến một yêu cầu nào đó được mô tả trong tiêu chuẩn;

d) Thông qua việc kiểm tra nội dung của các tài liệu được lưu giữ của nhà sản xuất, ví dụ bằng chứng các bộ phận phải mua được chế tạo theo tiêu chuẩn bắt buộc.

Việc xác nhận các yêu cầu được quy định trong Điều 5 có thể được thực hiện thông qua kiểm tra, tính toán hoặc thử nghiệm. Những công việc này phải được thực hiện đối với tổng thể máy, tuy nhiên một số trường hợp cần thiết có thể tháo rời từng phần để thử nghiệm. Việc tháo rời từng phần phải không được làm sai kết quả thử nghiệm.

Tất cả các biện pháp an toàn trong Điều 5 bao gồm các quy định rõ ràng và dễ chấp nhận.

7.1.1 Quy định chung

Các văn bản hướng dẫn phải được soạn thảo tuân theo TCVN 7383-2:2004 (ISO 12100-2:2003), 5. Hướng dẫn sử dụng (và tài liệu kỹ thuật mô tả máy) phải có các thông tin về phát thải tiếng ồn (công bố tiếng ồn) đo được nhờ áp dụng phương pháp đo tiếng ồn được quy định trong Phụ lục C.

CHÚ THÍCH: Các thông tin về phát thải tiếng ồn cũng cần được đưa vào trong sổ tay bán hàng.

Hướng dẫn sử dụng phải chỉ ra các tiêu chuẩn cho việc kiểm tra định kỳ.

Hướng dẫn sử dụng phải có sơ đồ để kiểm tra việc các rào chắn bảo vệ và các thiết bị an toàn khác phải được bố trí trước khi đưa máy vào hoạt động.

Hướng dẫn sử dụng phải có chỉ dẫn ở vị trí đòi hỏi máy và thiết bị phải được nối đất và được nối thông qua một thiết bị bảo vệ dòng hoặc các thiết bị khác phụ thuộc vào dòng định mức có mức độ an toàn tương đương theo EN 60204-1:2006, 6.3.

Phải có chỉ dẫn để ngăn chặn các rủi ro còn lại nếu như bộ đóng ngắt chính được tắt đi.

Ngoài các yêu cầu theo TCVN 7383-2:2004 (ISO 12100-2:2003) thì trong hướng dẫn sử dụng đối với các loại máy và thiết bị khác nhau phải có thêm các chỉ dẫn sau:

7.1.2 Máy trộn tự do kiểu thùng lật di động cỡ nhỏ - Máy trộn dùng cho dân dụng và công nghiệp

- Chỉ dẫn rằng, máy không được làm việc trong quá trình di chuyển đến nơi khác:

- Chỉ dẫn về sự cần thiết của việc định vị máy trộn trên nền phẳng;

- Chỉ dẫn về mối nguy hiểm mắc kẹt/cuốn vào do tiếp cận vào các bộ phận có chuyển động quay nằm trong thùng trộn;

- Cảnh báo, phải sử dụng vật liệu cách điện nguyên gốc duy nhất và cự li cách điện không được thay đổi khi sửa chữa;

- Một sự chỉ dẫn, trước khi mở nắp đậy phải rút phích cắm điện và máy trộn chỉ được vận hành khi nắp đậy đã được đóng.

- Cảnh báo về mối nguy hiểm do hít phải khói;

- Chỉ dẫn về mối nguy hiểm từ nguyên liệu được sử dụng, đặc biệt do tiếp xúc, hít hay nuốt phải xi măng hoặc phụ gia;

- Thông tin về các hoạt động nguy hiểm khi vận hành, khi làm sạch và bảo dưỡng, bao gồm cả việc mô tả quy trình làm việc an toàn.

- Chỉ dẫn về sự cần thiết của việc sử dụng các thiết bị bảo vệ cá nhân;

- Chỉ dẫn về nội dung của các dấu hiệu cảnh báo được nêu trong 5.2.2.1 và 5 2.2.5.

7.1.3 Tất cả các máy trộn khác, ví dụ máy trộn tự do kiểu thùng lật (cố định), máy trộn kiểu máng, máy trộn cưỡng bức kiểu rô to và máy trộn liên tục

- Chỉ dẫn việc xả liệu chỉ được tiến hành khi thùng hứng liệu đã vào vị trí;

- Chỉ dẫn một cách rõ ràng về việc sử dụng hộp nút bấm không duy trì cho vận hành kiểu bấm nút, ví dụ hệ thống nhích dần từng bước hoặc hệ thống chạy chậm;

- Chỉ dẫn về mối nguy hiểm do hít phải khói;

- Chỉ dẫn về mối nguy hiểm từ nguyên liệu được sử dụng, đặc biệt do tiếp xúc, hít hay nuốt phải xi măng hoặc phụ gia;

- Chỉ dẫn một cách rõ ràng về việc đấu nối với nguồn điện và đặc biệt tránh kết nối với ổ cắm gia đình;

- Thông tin về các hoạt động nguy hiểm khi vận hành, khi làm sạch và bảo dưỡng, bao gồm cả việc mô tả quy trình làm việc an toàn.

- Chỉ dẫn về dấu hiệu cảnh báo bắt buộc theo 5.2.3.1 về bảo vệ cho cửa xả;

- Chỉ dẫn về dấu hiệu cảnh báo bắt buộc theo 5.2.3.1 về bảo vệ cho cửa dùng cho công việc bảo dưỡng;

- Chỉ dẫn về việc tiếp xúc với dấu hiệu cảnh báo bắt buộc theo 5.2.3.8;

- Chỉ dẫn về sự cần thiết của việc sử dụng các thiết bị bảo vệ cá nhân;

- Chỉ dẫn về vị trí của máy trộn di động trên mặt nền trước và trong quá trình vận hành.

7.1.4 Hệ thống thu liệu dưới mặt đất

- Thông số về dung tích tối đa của phễu;

- Các hướng dẫn về việc làm sạch hàng ngày vật liệu bị tràn ra do hiệu ứng góc xoải của vật liệu;

- Thông tin về các hoạt động nguy hiểm khi vận hành, khi làm sạch và bảo dưỡng, bao gồm cả việc mô tả quy trình làm việc an toàn;

- Chỉ dẫn về sự cần thiết của việc sử dụng các thiết bị bảo vệ cá nhân;

7.1.5 Máy cào liệu kiểu hướng tâm, kiểu cầu và máy cào liệu kiểu gầu quăng

- Chỉ dẫn rõ ràng về việc lắp đặt thiết bị và trọng lượng dự kiến của thiết bị;

- Chỉ dẫn rõ ràng về điều kiện thời tiết không cho phép thiết bị làm việc (VÍ DỤ: gió lớn) cũng như các biện pháp bảo vệ cần thiết để đảm bảo an toàn cho máy;

- Thông tin về các hoạt động nguy hiểm khi vận hành, khi làm sạch và bảo dưỡng, bao gồm cả việc mô tả quy trình làm việc an toàn;

- Chỉ dẫn về sự cần thiết của việc sử dụng các thiết bị bảo vệ cá nhân;

7.1.6 Hệ thống cấp liệu kiểu gầu skip

- Chỉ dẫn về mối nguy hiểm từ nguyên liệu được sử dụng, đặc biệt do tiếp xúc, hít hay nuốt phải xi măng hoặc phụ gia;

- Chỉ dẫn về mối nguy hiểm do hít phải khói;

- Thông tin về các hoạt động nguy hiểm khi vận hành, khi làm sạch và bảo dưỡng, bao gồm cả việc mô tả quy trình làm việc an toàn;

- Chỉ dẫn về sự cần thiết của việc sử dụng các thiết bị bảo vệ cá nhân;

7.1.7 Thiết bị định lượng

- Chỉ dẫn về việc kiểm soát chính xác nguồn phát xạ được sử dụng;

- Chỉ dẫn về mối nguy hiểm từ nguyên liệu được sử dụng, đặc biệt do tiếp xúc, hít hay nuốt phải xi măng hoặc phụ gia;

- Thông tin về các hoạt động nguy hiểm khi vận hành, khi làm sạch và bảo dưỡng, bao gồm cả việc mô tả quy trình làm việc an toàn;

- Chỉ dẫn về sự cần thiết của việc sử dụng các thiết bị bảo vệ cá nhân;

7.1.8 Máng phân phối cốt liệu

- Chỉ dẫn về mối nguy hiểm từ nguyên liệu được sử dụng, đặc biệt do tiếp xúc, hít hay nuốt phải xi măng hoặc phụ gia;

- Chỉ dẫn về việc kiểm soát chính xác nguồn phát xạ được sử dụng;

- Thông tin về các hoạt động nguy hiểm khi vận hành, khi làm sạch và bảo dưỡng, bao gồm cả việc mô tả quy trình làm việc an toàn;

- Chỉ dẫn về sự cần thiết của việc sử dụng các thiết bị bảo vệ cá nhân;

7.1.9 Trạm trộn di động

- Chỉ dẫn rõ ràng về việc lắp đặt thiết bị và trọng lượng dự kiến của thiết bị;

- Chỉ dẫn rõ ràng về điều kiện thời tiết không cho phép thiết bị làm việc (VÍ DỤ: gió lớn) cũng như các biện pháp bảo vệ cần thiết để đảm bảo an toàn cho máy;

- Thông tin về các hoạt động nguy hiểm khi vận hành, khi làm sạch và bảo dưỡng, bao gồm cả việc mô tả quy trình làm việc an toàn;

- Chỉ dẫn về sự cần thiết của việc sử dụng các thiết bị bảo vệ cá nhân;

- Hướng dẫn an toàn cho việc nâng hạ máy, các bộ phận hoặc các cụm máy có khối lượng lớn và sử dụng chính xác điểm móc cẩu.

7.1.10 Trạm tái chế hỗn hợp bê tông thải

- Chỉ dẫn về cách thức tiếp cận của phương tiện vận chuyển với thiết bị;

- Chỉ dẫn cho các thợ vận hành đảm bảo rằng người đi bộ gần phương tiện vận chuyển phải được bảo vệ toàn diện và phải được cảnh báo;

- Chỉ dẫn về mối nguy hiểm từ nguyên liệu được sử dụng, đặc biệt do tiếp xúc, hít hay nuốt phải xi măng hoặc phụ gia;

- Thông tin về các hoạt động nguy hiểm khi vận hành, khi làm sạch và bảo dưỡng, bao gồm cả việc mô tả quy trình làm việc an toàn;

- Chỉ dẫn về việc các tấm bao che được sử dụng không phải dùng cho người để đi lại thường xuyên cũng như chỉ dẫn về rào chắn và dấu hiệu cảnh báo, xem 5.2.4.2 và 5.2.10.4.

- Chỉ dẫn về sự cần thiết của việc sử dụng các thiết bị bảo vệ cá nhân;

7.1.11 Hướng dẫn về ghi nhãn máy, xem 7.2

7.1.12 Phải cung cấp các chỉ dẫn một cách rõ ràng, dễ hiểu cho công việc lắp ráp, vận hành và tháo dỡ, bao gồm cả các thông tin dưới đây:

- Điểm móc cẩu;

- Khóa chặn các bánh xe cùng với các nêm chặn hoặc các thiết bị phù hợp khác;

- Khóa và cơ cấu khóa cho các nắp đậy và cửa;

- Yêu cầu về độ ổn định cần thiết của nền nơi đặt máy và khả năng mang tải của kết cấu đỡ.

7.2.1 Quy định chung

Nhãn gắn trên máy và trạm sản xuất hỗn hợp bê tông và vữa xây dựng xây dựng phải cung cấp đầy đủ các thông tin sau:

- Tên và địa chỉ của nhà sản xuất;

- Năm sản xuất;

- Tên sê ri và loại máy, nếu có;

- Số sê ri hoặc mã số, nếu có;

- Các thông tin về dẫn động (cần thiết cho các sản phẩm điện: điện áp, tần số, công suất ...);

- Khối lượng ở trạng thái vận hành đối với các máy di động.

7.2.2 Riêng cho hệ thống thủy lực và khí nén

- Áp suất lớn nhất.

7.2.3 Riêng cho thiết bị điện

- Điện áp định mức (V);

- Dòng điện định mức (A);

- Công suất định mức (kW);

- Tần số dòng điện (Hz);

- Cấp bảo vệ (IP).

7.2.4 Riêng cho động cơ đốt trong

- Loại nhiên liệu;

- Công suất định mức (kW);

7.2.5 Riêng cho các trạm điều khiển, sàn thao tác, lối vào và thiết bị nâng

- Thông tin về khả năng chịu tải lớn nhất và cho phép.

7.2.6 Máy trộn với động cơ có cấp bảo vệ II

Máy trộn với động cơ có cấp bảo vệ II phải được gắn biểu tượng

Trên mặt ngoài của hộp máy trộn phải gắn một tấm biển dễ nhận biết được ghi như sau:

“Trước khi mở hộp máy phải ngắt điện. Chỉ cho máy chạy khi hộp máy được đóng kín hoàn toàn”

Các thông tin dưới đây phải được gắn ở phía trong của máy trộn có động cơ với cấp bảo vệ II một cách lâu dài, rõ ràng, dễ thấy và trong hướng dẫn sử dụng cũng phải có:

“Cảnh báo! Thiết bị có cấp II. Để đảm bảo an toàn, cần sử dụng vật liệu cách điện nguyên gốc để sửa chữa và không thay đổi cự li cách điện”.

7.2.7 Khu vực lưu trữ tạm thời dưới mặt đất

Khu vực này phải được bảo vệ bằng biển cảnh báo.

Ổn định, bề mặt sàn, chiều cao khoảng sáng và các yêu cầu của lối vào

A.1 Bề mặt sàn và chiều cao khoảng sáng của vùng phục vụ

Trạm điều khiển của các máy trộn di động phải có diện tích sàn tối thiểu 3 m2. Chiều cao khoảng sáng của nó ở máy trộn cố định nhỏ nhất là 2,3 m và ở máy trộn được di chuyển bằng xe tải là 2,1 m.

A.2 Lối tiếp cận chung