TCVN 11361-1:2016 (EN 12629-1:2000) về Máy sản xuất các sản phẩm xây dựng từ hỗn hợp bê tông và vôi cát - An toàn - Phần 1: Yêu cầu chung

EN 12629-1:2000

MÁY SẢN XUẤT CÁC SẢN PHẨM XÂY DỰNG TỪ HỖN HỢP BÊ TÔNG VÀ VÔI CÁT - AN TOÀN - PHẦN 1: YÊU CẦU CHUNG

Machines for the manufacture of constructional products from concrete and calcium-silicate - Safety- Part 1: Common requirements

Mục lục

Lời nói đầu

Lời giới thiệu

1 Phạm vi áp dụng

2 Tài liệu viện dẫn

3 Thuật ngữ và định nghĩa

4 Danh mục các mối nguy hiểm đáng kể

5 Yêu cầu về an toàn và/hoặc các biện pháp bảo vệ

6 Kiểm tra xác nhận các yêu cầu an toàn và/hoặc các biện pháp bảo vệ

7 Thông tin cho sử dụng

8 Ghi nhãn

Phụ lục A Các ví dụ về các máy sản xuất các sản phẩm xây dựng từ hỗn hợp bê tông và vôi cát

Phụ lục B Ví dụ cho thiết bị bảo vệ

Thư mục tài liệu tham khảo

Lời nói đầu

TCVN 11361-1:2016 hoàn toàn tương đương EN 12629-1:2000 và sửa đổi 1:2010.

TCVN 11361-1:2016 do Trường Đại học Xây dựng biên soạn, Bộ Xây dựng đề nghị, Tổng cục Tiêu chuẩn Đo lường Chất lượng thẩm định, Bộ Khoa học và Công nghệ công bố.

Bộ TCVN 11361 “Máy sản xuất sản phẩm xây dựng từ hỗn hợp bê tông và vôi cát - An toàn” bao gồm các phần sau:

TCVN 11361-1:2016 (EN 12629-1:2000/A1:2010), Phần 1: Yêu cầu chung

TCVN 11361-2:2016 (EN 12629-2:2002/A1:2010), Phần 2: Máy sản xuất gạch Block

TCVN 11361-3:2016 (EN 12629-3:2002/A1:2010), Phần 3: Máy kiểu bàn trượt và bàn xoay

TCVN 11361-4:2016 (EN 12629-4:2001/A1:2010), Phần 4: Máy sản xuất ngói bê tông

Bộ EN 12629 “Machines for the manufacture of constructional products from concrete and calcium- silicate - Safety (Máy sản xuất sản phẩm xây dựng từ hỗn hợp bê tông và vôi cát - An toàn)” còn các phần sau:

Part 5-1: Pipe making machines manufacturing in the vertical axis (Phần 5-1: Máy sản xuất ống bê tông có trục thẳng đứng khi tạo hình)

Part 5-2: Pipe making machines manufacturing in the horizontal axis (Phần 5-2: Máy sản xuất ống bê tông có trục nằm ngang khi tạo hình)

Part 5-3: Pipe prestressing machines (Phần 5-3: Máy tạo ống bê tông ứng suất trước)

Part 5-4: Concrete pipe coating machines (Phần 5-4: Máy bọc ống bê tông)

Part 6: Stationary and mobile equipment for the manufacture of precast reinforced products (Phần 6: Thiết bị cố định và di động sản xuất các sản phẩm đúc sẵn được gia cường)

Part 7: Stationary and mobile equipment for long line manufacture of prestressed products (Phần 7: Thiết bị cố định và di động sản xuất các sản phẩm ứng suất trước)

Part 8: Machines and equipment for the manufacture of constructional products from calcium- silicate (and concrete) (Phần 8: Máy và thiết bị sản xuất các sản phẩm xây dựng từ silicat (và hỗn hợp bê tông))

Lời giới thiệu

Tiêu chuẩn này là tiêu chuẩn loại/nhóm C như quy định trong TCVN 7383-2:2004 (ISO 12100-2:2003).

Các máy có liên quan và các mối nguy hiểm, các tình huống nguy hiểm, các trường hợp nguy hiểm được quy định trong phạm vi áp dụng của tiêu chuẩn này.

Khi các điều khoản của tiêu chuẩn loại/nhóm C này khác với các điều khoản trong các tiêu chuẩn loại/nhóm A hoặc B thì các điều khoản của tiêu chuẩn loại/nhóm C phải được ưu tiên hơn các điều khoản của các tiêu chuẩn khác. Máy phải được thiết kế và chế tạo theo các điều khoản của tiêu chuẩn loại/nhóm C này.

Viện dẫn các tiêu chuẩn có liên quan nói trên khi mà các quy định của các tiêu chuẩn này phù hợp.

MÁY SẢN XUẤT CÁC SẢN PHẨM XÂY DỰNG TỪ HỖN HỢP BÊ TÔNG VÀ VÔI CÁT - AN TOÀN - PHẦN 1: YÊU CẦU CHUNG

Machines for the manufacture of constructional products from concrete and calcium-silicate - Safety- Part 1: Common requirements

1.1 Tiêu chuẩn này áp dụng cho máy sản xuất các sản phẩm xây dựng từ hỗn hợp bê tông và/hoặc vôi cát được liệt kê trong Phụ lục A của tiêu chuẩn này. Tiêu chuẩn này cung cấp các khái niệm và yêu cầu chung cho thiết kế, vận hành và bảo dưỡng các loại máy này.

1.2 Tiêu chuẩn này đề cập đến các mối nguy hiểm được liệt kê trong Điều 4 có thể phát sinh trong quá trình vận hành và bảo dưỡng máy sản xuất các sản phẩm xây dựng từ hỗn hợp bê tông và vôi cát, khi chúng được sử dụng đúng mục đích thiết kế và cả khi sử dụng sai mục đích thiết kế nhưng hợp lý mà nhà chế tạo có thể đã dự đoán trước được.

Từ TCVN 11361-2:2016 (EN 12629-2:2002/A1:2010) đến TCVN 11361-4:2016 (EN 12629- 4:2001/A1:2010) của bộ TCVN 11361 (EN 12629) và từ EN 12629-5-1:2003/A1:2010 đến EN 12629- 8:2002/A1:2010 của bộ EN 12629 quy định các yêu cầu riêng bổ sung, vì vậy chúng phải được áp dụng cùng với phần này.

1.3 Việc chuẩn bị hỗn hợp bê tông và/hoặc vôi cát và việc vận chuyển từ máy trộn đến nơi sản xuất không được quy định trong tiêu chuẩn này (xem TCVN 11359:2016 (EN 12151:2007)). Thiết bị vận chuyển và thiết bị bốc xếp sản phẩm tạo hình không thuộc cùng hệ thống vận chuyển tích hợp cũng không được quy định trong tiêu chuẩn này.

1.4 Tại thời điểm biên soạn tiêu chuẩn này, chưa có các bộ quy tắc thử nghiệm tiếng ồn riêng cho bộ TCVN 11361 (EN 12629) từ Phần 2 đến Phần 8 để đáp ứng các yêu cầu 5.7.2 và 7.4.2. Chúng sẽ được hợp nhất trong các tiêu chuẩn này ngay sau khi chúng được công bố.

CHÚ THÍCH: Tiêu chuẩn này không áp dụng đối với các máy được sản xuất trước ngày công bố tiêu chuẩn này.

Các tài liệu viện dẫn sau rất cần thiết cho việc áp dụng tiêu chuẩn này. Đối với các tài liệu viện dẫn ghi năm công bố thì áp dụng phiên bản được nêu. Đối với các tài liệu viện dẫn không ghi năm công bố thì áp dụng phiên bản công bố mới nhất, bao gồm cả bổ sung, sửa đổi (nếu có).

TCVN 6719:2008 (ISO 13850:2006), An toàn máy - Dừng khẩn cấp - Nguyên tắc thiết kế

TCVN 6721:2000 (ISO 13854:1996), An toàn máy - Khe hở nhỏ nhất để tránh kẹp dập các bộ phận cơ thể người

TCVN 6722-1:2000 (ISO 14123-1:1998), An toàn máy - Giảm sự ảnh hưởng đối với sức khỏe do các chất nguy hiểm phát sinh từ máy - Phần 1: Nguyên tắc và quy định đối với nhà sản xuất

TCVN 7300:2003 (ISO 14118:2000), An toàn máy - Ngăn chặn khởi động bất ngờ

TCVN 7302-1:2007 (ISO 15534-1:2000), Thiết kế Ecgônômi đối với an toàn máy - Phần 1: Nguyên tắc xác định các kích thước yêu cầu đối với khoảng hở để toàn thân người tiếp cận vào trong máy

TCVN 7302-2:2003 (ISO 15534-2:2000), Thiết kế ecgônômi đối với an toàn máy - Phần 2: Nguyên tắc xác định các kích thước yêu cầu đối với các vùng thao tác

TCVN 7302-3:2003 (ISO 15534-3:2000), Thiết kế Ecgônômi đối với an toàn máy - Phần 3: Số liệu nhân trắc

TCVN 7383-1:2004 (ISO 12100-1:2003), An toàn máy - Khái niệm cơ bản, nguyên tắc chung cho thiết kế - Phần 1: Thuật ngữ cơ bản, phương pháp luận

TCVN 7383-2:2004 (ISO 12100-2:2003), An toàn máy - Khái niệm cơ bản, nguyên tắc chung cho thiết kế - Phần 2: Nguyên tắc kỹ thuật

TCVN 7384-1:2010 (ISO 13849-1:2006/Cor 1:2009), An toàn máy - Các bộ phận liên quan đến an toàn của hệ thống điều khiển - Phần 1: Nguyên tắc chung về thiết kế

TCVN 7385:2004 (ISO 13851:2002), An toàn máy - Cơ cấu điều khiển hai tay - Chức năng và nguyên tắc thiết kế

TCVN 7386:2011 (ISO 13855:2010), An toàn máy - Định vị che chắn bảo vệ đối với tốc độ tiếp cận của các bộ phận cơ thể người

TCVN 7387-1:2004 (ISO 14122-1:2001), An toàn máy - Phương tiện thông dụng để tiếp cận máy - Phần 1: Lựa chọn phương tiện cố định để tiếp cận giữa hai mức

TCVN 7387-2:2007 (ISO 14122-2:2001), An toàn máy - Các phương tiện thông dụng để tiếp cận máy - Phần 2: Sàn thao tác và lối đi

TCVN 7387-3:2011 (ISO 14122-3:2001, sửa đổi 1:2010) An toàn máy - Phương tiện thông dụng để tiếp cận máy- Phần 3: Cầu thang, ghế thang và lan can

EN 894-3, Safety of machinery - Ergonomics requirements for the design of displays and control actuators - Part 3: control actuators (An toàn máy - Các yêu cầu Ecgônômi khi thiết kế các thiết bị hiển thị và thiết bị điều khiển - Phần 3: Thiết bị điều khiển)

EN 982:1996/A1:2008, Safety of machinery - Safety requirements for fluid power systems and their components - Hydraulics (An toàn máy - Các yêu cầu an toàn đối với các hệ thống nguồn thủy khí và các phần tử của chúng - Hệ thống thủy lực)

EN 983:1996/A1:2008, Safety of machinery - Safety requirements for fluid power systems and their components - Pneumatics (An toàn máy - Các yêu cầu an toàn đối với các hệ thống nguồn thủy khí và các phần tử của chúng - Hệ thống khí nén)

EN 60204-1:2006, Safety of machinery - Electrical equipment of machines - Part 1: General requirements (IEC 60204-1:2005, modified) (An toàn máy - Thiết bị điện trên máy - Phần 1: Các yêu cầu chung) (IEC 60204-32:1998, sửa đổi)

EN 61310-1:2008, Safety of machinery - Indication, marking and actuation - Part 1: Requirements for visual, acoustic and tactile signals (IEC 61310-1:2007) (An toàn máy - Hiển thị, ký hiệu và vận hành - Phần 1: Các yêu cầu đối với tín hiệu quan sát, tín hiệu âm và tín hiệu xúc giác)

EN 61496-1:2004, Safety of machinery - Electro- sensitive protective equipment - Part 1: General requirements and tests (IEC 61496-1:2004, modified) (An toàn máy - Thiết bị bảo vệ không tiếp xúc - Phần 1: Các yêu cầu chung và các thử nghiệm)

TCVN 7387-4:2011 (ISO 14122-4:2004) An toàn máy - Phương tiện thông dụng để tiếp cận máy - Phần 4: Thang cố định

TCVN 9058:2011 (ISO 14119:1998, sửa đổi 1:2007) An toàn máy - Cơ cấu khóa liên động kết hợp với bộ phận che chắn - Nguyên tắc thiết kế và lựa chọn

TCVN 9059:2011 (ISO 14120:2002), An toàn máy - Bộ phận che chắn - Yêu cầu chung về thiết kế và kết cấu của bộ phận che chắn cố định và di động

ISO 3746:2009, Acoustics - Determination of sound power levels of noise sources using sound pressure - Survey method using an enveloping measurement surface over a reflecting plane (ISO 3746:1995, including Cor 1:1995) (Âm học - Xác định mức công suất âm của nguồn phát ồn bằng áp suất âm - Phương pháp đo sử dụng bề mặt đo diện tích bao trên bề mặt phản xạ)

ISO 11204:2010, Acoustics - Noise emitted by machinery and equipment - Determination of emission sound pressure levels at a work station and at other specified positions applying accurate environmental corrections (Âm học - Tiếng ồn phát thải từ máy móc và thiết bị - Xác định mức áp suất âm tại chỗ làm việc và các vị trí xác định khác bằng cách áp dụng sự hiệu chỉnh môi trường một cách chính xác)

ISO 11688-1:2009, Acoustics - Recommended practice for the design of low-noise machinery and equipment- Part 1: Planning (ISO/TR11688-1:1995) (Âm học- Khuyến cáo thực tế cho thiết kế máy và thiết bị để giảm tiếng ồn - Phần 1: Lập kế hoạch)

ISO 13857:2008, Safety of machinery - Safety distances to prevent hazard zones being reached by upper and lower limbs (An toàn máy - Khoảng cách an toàn để ngăn không cho tay và chân người chạm tới vùng nguy hiểm)

EN 457:1992, Safety of machinery - Auditory danger signals - General requirements, design and testing (An toàn máy - Tín hiệu âm báo nguy hiểm - Các yêu cầu chung, thiết kế và thử nghiệm)

EN 614-1:2006/A1:2009, Safety of machinery - Ecgônômi design principles - Part 1: Terminology and general principles (An toàn máy - Nguyên tắc thiết kế Ecgônômi - Phần 1: Thuật ngữ và nguyên tắc chung)

EN 894-1, Safety of machinery - Ergonomics requirements for the design of displays and control actuators - Part 1: General principles for human interations with displays and control actuators (An toàn máy - Các yêu cầu Ecgônômi khi thiết kế các thiết bị hiển thị và thiết bị điều khiển - Phần 1: Nguyên tắc chung cho tương tác giữa người sử dụng với thiết bị hiển thị và thiết bị điều khiển)

EN 894-2, Safety of machinery - Ergonomics requirements for the design of displays and control actuators - Part 2: displays (An toàn máy - Các yêu cầu Ecgônômi khi thiết kế các thiết bị hiển thị và thiết bị điều khiển - Phần 2: Thiết bị hiển thị)

Tiêu chuẩn này sử dụng các thuật ngữ, định nghĩa trong TCVN 7383-1:2004 (ISO 12100-1:2003) và các thuật ngữ, định nghĩa sau:

3.1

Sản phẩm (products)

Các sản phẩm xây dựng được sản xuất từ bê tông hoặc vôi cát.

3.1.1

Gạch block (blocks)

Các sản phẩm thường có dạng khối lập phương có thể đặc hoặc rỗng được làm từ hỗn hợp bê tông hoặc vôi cát. Chúng được sử dụng để xây dựng các tòa nhà.

3.1.2

Bó vỉa làm bằng bê tông (concrete kerbs unit)

Cấu kiện bằng bê tông đúc sẵn (xem EN 1340:2003), được sử dụng để phân chia các bề mặt cùng mức hoặc khác mức để:

- Phân dải quang học hoặc ngăn cách;

- Với một hoặc nhiều công dụng kết hợp, VÍ DỤ: thoát nước;

- Phân cách các khu vực giao thông khác nhau.

3.1.3

Tấm lát bằng bê tông (concrete flag)

Cấu kiện bằng bê tông đúc sẵn (xem EN 1340:2003), được sử dụng như vật liệu bề mặt và phải tuân theo các điều kiện dưới đây:

- Tổng chiều dài không vượt quá 1 m;

- Tổng chiều dài chia cho chiều dày phải lớn hơn 4.

3.1.4

Sản phẩm dạng khối (element)

Sản phẩm có dạng hình khối, làm từ vôi cát, kích thước lớn hơn viên gạch block, được sử dụng để xây dựng các tòa nhà.

3.1.5

Cấu kiện xây dựng (constructional element)

Các sản phẩm lớn nguyên khối được sản xuất từ hỗn hợp bê tông hoặc vôi cát, có hoặc không có cốt thép được sử dụng để xây dựng các tòa nhà, cầu và đường giao thông.

3.1.6

Ngói hoặc gạch ốp tường (roof or wall tile)

Tấm mỏng làm từ bê tông để lợp mái hoặc ốp tường.

3.1.7

Ống (pipe)

Cấu kiện rỗng hình trụ hoặc hình hộp bằng bê tông dùng để dẫn chất lỏng.

3.1.8

Sản phẩm bê tông ứng suất trước (prestressed concrete product)

Sản phẩm bê tông có cốt được căng trước.

3.1.9

Sản phẩm bê tông cốt thép (reinforced concrete product)

Sản phẩm bê tông có cốt không được căng trước.

3.2

Khuôn (mould)

Công cụ dùng để định hình, tạo ra hoặc nén sản phẩm.

3.3

Vật liệu (material)

3.3.1

Bê tông (concrete)

Hỗn hợp gồm: cốt liệu, xi măng, nước và phụ gia, được trộn với nhau với tỉ lệ thích hợp. Sau khi đông kết nó trở nên rắn chắc.

3.3.2

Vôi cát (calcium silicate)

Hỗn hợp từ vôi, vật liệu silic tự nhiên (VÍ DỤ: cát, đá hoặc sỏi qua nghiền hoặc chưa qua nghiền) với các phụ gia phù hợp, từ đó để tạo ra một khối rắn chắc bằng phương pháp dưỡng hộ nhờ hơi nước có áp.

3.4

Hỗn hợp (mixture)

Bê tông chưa đông kết, hoặc hỗn hợp vôi cát chưa tạo hình để cấp cho các máy sản xuất.

3.5

Sản phẩm tươi (green product)

Sản phẩm đã được tạo hình, được nén hoặc được tách nước mà chưa đông cứng.

3.6

Rung (vibration)

Chuyển động tuần hoàn của các bộ phận trên cùng một vật thể theo hướng luân phiên ngược chiều nhau để làm chặt hỗn hợp trong khuôn.

3.7

Ép (compression)

Tác động của lực lên bề mặt hỗn hợp trong khuôn.

3.8

Đầm chặt (compaction)

Tác động của rung, va chạm, nén và/hoặc chân không lên hỗn hợp trong khuôn

3.9

Hệ thống vận chuyển tích hợp (integrated transport system)

Bộ phận tích hợp của dây chuyền sản xuất dùng để đưa các sản phẩm tươi từ vị trí tạo hình đến các thiết bị mang sản phẩm.

4 Danh mục các mối nguy hiểm đáng kể

Điều này bao gồm tất cả các mối nguy hiểm đáng kể, các tình huống nguy hiểm và các trường hợp nguy hiểm được đề cập đến trong tiêu chuẩn. Chúng được nhận biết thông qua đánh giá rủi ro được coi là đáng kể cho từng loại máy, đồng thời yêu cầu phải có các biện pháp để loại bỏ hoặc giảm các rủi ro này.

CHÚ THÍCH: Tiêu chuẩn này áp dụng cho nhiều loại máy sản xuất các sản phẩm từ hỗn hợp bê tông và vôi cát khác. Do đó, các yêu cầu chung dưới đây tương ứng với một đánh giá rủi ro chung. Khi thiết kế một máy cụ thể, nhà chế tạo phải thực hiện một đánh giá rủi ro riêng để đảm bảo rằng các máy này không tạo ra các mối nguy hiểm khác hoặc các mối nguy hiểm bổ sung và nó phải được đảm bảo bằng các biện pháp bảo vệ thích hợp.

Mô tả chi tiết các mối nguy hiểm quy định trong Phần 2 đến Phần 4 của bộ TCVN 11361 (EN 12629) và từ EN 12629-5-1:2003/A1:2010 đến EN 12629-8:2002/A1:2010 của bộ EN 12629.

4.1 Mối nguy hiểm cơ học

Các mối nguy hiểm cơ học gây ra do các bộ phận chuyển động của máy và sản phẩm.

4.1.1 Mối nguy hiểm do chèn ép

4.1.2 Mối nguy hiểm do cắt

4.1.3 Mối nguy hiểm do cắt hoặc đứt

4.1.4 Mối nguy hiểm do bị vướng vào

4.1.5 Mối nguy hiểm do bị cuốn vào và mắc lại

4.1.6 Mối nguy hiểm do va chạm

4.1.7 Mối nguy hiểm do các tia có áp suất cao

4.1.8 Mối nguy hiểm do trượt, vấp hoặc té ngã

4.2 Mối nguy hiểm về điện

4.3 Mối nguy hiểm do tiếng ồn

4.4 Mối nguy hiểm gây ra bởi vật liệu và sản phẩm

4.5 Mối nguy hiểm gây ra do bỏ qua các nguyên tắc thiết kế Ecgônômi

4.6 Mối nguy hiểm gây ra do sự cố của nguồn cung cấp năng lượng

5 Yêu cầu về an toàn và/hoặc các biện pháp bảo vệ

Máy phải tuân thủ các yêu cầu về an toàn và/hoặc các biện pháp bảo vệ được nêu trong Điều này. Ngoài ra, máy phải được thiết kế tuân thủ theo các nguyên tắc của bộ TCVN 7383 (ISO 12100) đối với các mối nguy hiểm có liên quan nhưng không đáng kể mà không được nêu trong tiêu chuẩn này.

Khi thiết kế bộ phận che chắn phải chú ý đến các điều khoản liên quan của TCVN 9059:2011 (ISO 14120:2002). Ngoài ra, chúng phải được bố trí gần nhất có thể đối với các bộ phận có chuyển động nguy hiểm có chú ý đến các yêu cầu trong TCVN 6721:2000 (ISO 13854:1996) và ISO 13857:2008.

CHÚ THÍCH 1: Các thiết bị bảo vệ đề cập đến trong Điều này có xem xét đến các tiêu chí được mô tả trong TCVN 9058:2011 (ISO 14119:1998), 7.

CHÚ THÍCH 2: Một số ví dụ về các thiết bị bảo vệ để tránh tiếp xúc với các bộ phận nguy hiểm được mô tả trong Phụ lục B.

Ở nơi cần quan sát quá trình làm việc, bộ phận che chắn được thiết kế cho phép có thể quan sát được, VÍ DỤ: bộ phận che chắn dạng lưỡi, vật liệu trong suốt hoặc các thiết bị cảm biến bằng điện.

Khi sử dụng các thiết bị bảo vệ kiểu cảm biến, phải phù hợp các yêu cầu trong EN 61496-1:2004, 4.2.2.

Các bộ phận che chắn phải được tách ra xa nhất có thể với các vỏ bao che tiếng ồn. Tuy nhiên, các bộ phận che chắn này có thể được kết hợp làm vỏ bao che tiếng ồn nếu không cho phép người có mặt ở khu vực bộ phận che chắn và các bộ phận chuyển động nguy hiểm của máy (xem ISO 13875:2008, Bảng 5) và nếu công việc lắp đặt, thay khuôn, bảo dưỡng và vệ sinh được thực hiện một cách dễ dàng và an toàn (xem EN 614-1:2006/A1:2009). Các yêu cầu bổ sung, nếu cần thiết, được mô tả cụ thể trong bộ TCVN 11361 từ Phần 2 đến Phần 8.

5.1 Các bộ phận chuyển động của hệ thống truyền động

5.1.1 Phải bảo vệ các bộ phận chuyển động của hệ thống truyền động đòi hỏi không được tiếp cận trong quá trình làm việc bằng bộ phận che chắn cố định tuân theo TCVN 9059:2011 (ISO 14120:2002), 3.2 (xem B.1).

5.1.2 Nếu tần suất tiếp cận các bộ phận chuyển động của hệ thống truyền động không vượt quá một lần trong một tuần và nếu các công việc chỉ thực hiện được khi ngắt nguồn cung cấp năng lượng thì phải bố trí các bộ phận che chắn cố định tuân theo TCVN 9059:2011 (ISO 14120:2002), 3.2.

5.1.3 Nếu tần suất theo 5.1.2 vượt quá một lần trong một tuần hoặc nếu các công việc có thể thực hiện được khi không cần ngắt nguồn cung cấp năng lượng, thì phải sử dụng các bộ phận che chắn di động tuân theo TCVN 9059:2011 (ISO 14120:2002), 3.5. Chúng phải tuân theo TCVN 7384-1:2010 (ISO 13849-1:2006), 3 (xem B.2).

5.1.4 Nếu thời gian tiếp cận vào vùng nguy hiểm nhỏ hơn thời gian dừng máy, thì phải lắp các bộ phận che chắn có khóa liên động với lẫy khóa tuân theo TCVN 9059:2011 (ISO 14120:2002), 3.6.

5.1.5 Khi các bộ phận che chắn cố định hoặc các bộ phận máy có chức năng tương tự không được cố định vĩnh viễn, VÍ DỤ: bằng mối hàn, thì chúng phải được cố định bằng các chi tiết chỉ có thể mở hoặc tháo ra được bằng các dụng cụ. Các chi tiết này phải được gắn vào các bộ phận che chắn hoặc vào máy khi các bộ phận che chắn được tháo ra để tránh thất lạc.

Ở những nơi có thể, cho phép không nhất thiết phải gắn các chi tiết này vào bộ phận che chắn cố định.

CHÚ THÍCH: Yêu cầu này nhằm giảm các rủi ro của các bộ phận che chắn cố định trong trường hợp chúng được tháo ra (VÍ DỤ: để bảo dưỡng), không được thay thế hoặc chỉ được cố định một phần do một hoặc nhiều chi tiết cố định bị thất lạc.

Việc áp dụng yêu cầu này tùy thuộc vào sự đánh giá sự rủi ro có liên quan của nhà chế tạo. Yêu cầu này được áp dụng cho tất cả các bộ phận che chắn cố định phải tháo ra bởi người sử dụng có rủi ro làm thất lạc các chi tiết cố định, VÍ DỤ: các bộ phận che chắn cố định được tháo ra trong quá trình làm vệ sinh hàng ngày, vận hành hoặc bảo dưỡng được thực hiện tại nơi sử dụng.

Yêu cầu này không cần phải áp dụng đối với các bộ phận che chắn cố định trong các trường hợp cần thiết phải tháo ra, VÍ DỤ: khi máy được đại tu toàn bộ, sửa chữa lớn hoặc được tháo dỡ để vận chuyển đến chỗ khác.

5.2 Bộ phận chuyển động tham gia vào quá trình làm việc

5.2.1 Phải bảo vệ các bộ phận chuyển động của máy tham gia vào quá trình làm việc và không yêu cầu có sự tiếp cận vào vùng nguy hiểm của chúng khi làm việc bình thường bằng các bộ phận che chắn cố định tuân theo TCVN 9059:2011 (ISO 14120:2002), 3.2 (xem B.1).

5.2.2 Trường hợp phải thực hiện công việc trong các khu vực nguy hiểm này nhiều hơn một lần trong một tuần thì phải sử dụng các bộ phận che chắn có khóa liên động tuân theo TCVN 9059:2011 (ISO 14120:2002), 3.5. Mạch điều khiển của nó phải tuân theo TCVN 7384-1:2010 (ISO 13849-1:2006) (VÍ DỤ: bộ điều khiển với hai công tắc vị trí điều khiển bằng cơ khí phù hợp với TCVN 9058:2011 (ISO 14119:1998), 6.2.2).

Trường hợp sử dụng các thiết bị bảo vệ kiểu cảm biến theo TCVN 7383-1:2004 (ISO 12100-1:2003), 3.26.5, chúng phải tuân theo các yêu cầu của EN 61496-1:2004 và mức an toàn theo mô tả trong câu trước đó (xem B.2, B.3, B.4)

5.2.3 Nếu phải thực hiện các thao tác nằm bên dưới các bộ phận được treo có khả năng rơi bất ngờ thì phải trang bị thiết bị dừng trên cao kiểu cơ khí theo TCVN 7383-1:2004 (ISO 12100-1:2003), 3.26.7. Thiết bị dừng này sẽ hoạt động khi có sự tiếp xúc với các bộ phận chuyển động. Phải đưa ra các dấu hiệu để xác định rằng thiết bị dừng trên cao hoạt động (VÍ DỤ: dấu, vết khắc). Ngoài ra việc khởi động lại máy không thể thực hiện được cho tới khi thiết bị dừng này được hoạt động trở lại.

Ở những nơi phải tiếp cận ở phía dưới các bộ phận treo trên cao thì thiết bị dừng phải là tự động.

5.2.4 Nếu có thể tiếp cận vào vùng nguy hiểm trước khi các bộ phận chuyển động dừng lại, phải trang bị bộ phận che chắn có khóa liên động liên hợp với cửa khóa tuân theo TCVN 9059:2011 (ISO 14120:2002), 3.6.

5.2.5 Khi các bộ phận che chắn cố định hoặc các bộ phận có chức năng tương tự không được cố định vĩnh viễn, VÍ DỤ: bằng mối hàn, thì chúng phải được cố định bằng các chi tiết chỉ có thể mở hoặc tháo ra được bằng các dụng cụ. Các chi tiết cố định bộ phận che chắn này vẫn phải được gắn vào các bộ phận che chắn hoặc vào máy khi các bộ phận che chắn được tháo ra. Ở những chỗ có thể, cho phép không phải gắn lại chúng vào bộ phận che chắn.

Có thể có chỗ, các bộ phận che chắn cố định sẽ không thể giữ nguyên vị trí mà không có các chi tiết cố định chúng.

CHÚ THÍCH: Yêu cầu này nhằm giảm bớt rủi ro của các bộ phận che chắn cố định trong trường hợp chúng được tháo ra, (VÍ DỤ: để bảo dưỡng), không được thay thế hoặc chỉ được cố định một phần do một hoặc nhiều chi tiết cố định bị thất lạc.

Việc áp dụng yêu cầu này tùy thuộc vào sự đánh giá sự rủi ro có liên quan của nhà chế tạo. Yêu cầu này được áp dụng cho tất cả các bộ phận che chắn cố định phải tháo ra bởi người sử dụng có rủi ro làm thất lạc các chi tiết rào cố định, VÍ DỤ: đối với các bộ phận che chắn cố định được tháo ra trong quá trình làm vệ sinh hằng ngày, vận hành hoặc bảo dưỡng được thực hiện tại nơi sử dụng.

Yêu cầu này không cần thiết phải áp dụng đối với các bộ phận che chắn cố định trong các trường hợp cần thiết phải tháo ra. VÍ DỤ: khi máy được đại tu toàn bộ, sửa chữa lớn hoặc được tháo dỡ để vận chuyển đến chỗ khác.

5.3 Thay dụng cụ, lắp đặt và bảo dưỡng máy

5.3.1 Máy được chế tạo phải đảm bảo sao cho các công việc tháo lắp và bảo dưỡng chỉ có thể thực hiện được khi máy đã được ngắt khỏi nguồn điện và nguồn ắc quy (xem Điều 5.10).

5.3.2 Nếu không thể thực hiện được các công việc như đã mô tả trong Điều 5.3.1 khi máy đã ngắt ra khỏi các nguồn điện, thì phải lắp đặt thiết bị bảo vệ cho các bộ phận chuyển động mô tả trong Điều 5.2.2.

5.3.3 Nếu các công việc như đã mô tả trong Điều 5.3.1 không thể được thực hiện khi máy được ngắt khỏi tất cả các nguồn điện và các thiết bị bảo vệ theo Điều 5.2.2 không có khả năng áp dụng, thì phải sử dụng một loại điều khiển phù hợp với TCVN 7383-2:2004 (ISO 12100-2:2003), 4.11.9. Trong trường hợp này, phải đảm bảo khả năng quan sát các bộ phận chuyển động từ vị trí điều khiển chính (xem B.5).

5.3.4 Nếu khả năng quan sát các bộ phận chuyển động từ vị trí điều khiển chính theo Điều 5.3.3 không được đảm bảo thì phải lắp đặt một thiết bị điều khiển tại chỗ cho phép quan sát các bộ phận chuyển động này và có khả năng dừng chúng ở bên ngoài vùng nguy hiểm (xem B.6 và TCVN 7383- 2:2004 (ISO 12100-2:2003), 4.11.8).

Thiết bị điều khiển tại chỗ phải được kích hoạt bằng một công tắc lựa chọn theo TCVN 7383-2:2004 (ISO 12100-2:2003), 4.11.10.

5.3.5 Nếu các công việc đòi hỏi phải thực hiện trong khu vực nguy hiểm mà không có khả năng quan sát từ vị trí điều khiển tại chỗ thì phải có các thiết bị bổ sung thêm vào như Điều 5.3.4 theo TCVN 7383-2:2004 (ISO 12100-2:2003), 4.11.9 và 4.11.10 (xem Phụ lực B) ở cạnh lối ra vào khu vực nguy hiểm. Thiết bị này chỉ có thể vận hành ở bên ngoài khu vực nguy hiểm (xem ISO 13857:2008).

Sự bắt đầu hoạt động của máy sau khi kết thúc các công việc ở khu vực nguy hiểm có thể thực hiện được khi ghi nhận có sự thoát ra khỏi khu vực nguy hiểm, trước hết là hoạt động của các thiết bị bổ sung nói trên, sau đó là lệnh mới tại bảng điều khiển chính.

CHÚ THÍCH: Các thiết bị dưới đây có thể được sử dụng, VÍ DỤ:

- Lắp một thiết bị bảo vệ kiểu cảm biến theo Điều 5.2.2 gần nhất có thể đối với khu vực nguy hiểm. Thiết bị này được ưu tiên trong mạch điều khiển để dừng và/hoặc giữ các bộ phận chuyển động ở vị trí dừng trong vùng nguy hiểm. Lệnh khởi động lại chỉ được thực hiện ở bên ngoài vùng nguy hiểm (xem B.7).

- Lắp một thiết bị trễ thời gian sao cho máy chỉ có thể khởi động lại ở ngoài khu vực nguy hiểm nếu như thiết bị điều khiển tại chỗ trong vùng nguy hiểm được kích hoạt (xem B.7).

- Sử dụng một hệ thống khóa được lắp gần nhất có thể so với vùng nguy hiểm và chỉ mở được bằng chìa khóa bởi người vận hành máy. Ngay sau khi các công việc kết thúc, việc khởi động lại máy chỉ có thể được thực hiện sau khi đưa chìa khóa này vào hệ thống.

- Sử dụng một thiết bị đóng ngắt có khả năng khóa lại và được lắp gần nhất có thể so với vùng nguy hiểm. Người vận hành tiến hành ngắt thiết bị này trước khi tiếp cận vào và đóng thiết bị này trước khi kết thúc việc tiếp cận. Việc khởi động lại máy có thể thực hiện được ngay sau đó.

5.3.6 Trường hợp các công việc được thực hiện dưới các bộ phận treo trên cao của máy (xem Điều 5.2.3).

5.3.7 Biện pháp tiếp cận

Nếu nhà chế tạo dự kiến việc tiếp cận vào các bộ phận nằm trên cao của máy (VÍ DỤ: như phễu chứa) với tần suất mỗi ngày một lần hoặc nhiều hơn thì phải có một biện pháp tiếp cận thường xuyên tuân theo bộ TCVN 7387 (ISO 14122) từ Phần 1 đến Phần 4.

5.3.8 Hoạt động di chuyển được điều khiển từ xa

Phải trang bị trên các máy được điều khiển từ xa các thiết bị để dừng làm việc tự động và tức thời để ngăn ngừa hoạt động nguy hiểm tiềm ẩn trong các tình huống sau đây:

- Nếu người lái mất kiểm soát;

- Nếu nhận được một tín hiệu dừng;

- Nếu hư hỏng được phát hiện trong một bộ phận liên quan đến an toàn của hệ thống;

- Nếu không có tín hiệu hợp lệ được phát hiện trong một khoảng thời gian cụ thể nào đó.

Hướng dẫn về thiết kế các điều khiển từ xa xem EN 60204-1: 2006, 9.2.7.

5.4 Yêu cầu đối với mạch điều khiển

Ngoài các yêu cầu của EN 60204-1:2006, 9.4.3.3, hệ thống điều khiển liên quan đến an toàn phải tuân theo TCVN 7384-1:2010 (ISO 13849-1:2006).

Đối với điều khiển từ xa, thiết bị dừng tự động phải được kích hoạt khi không nhận được tín hiệu điều khiển chính xác, bao gồm cả khi mất thông tin liên lạc.

CHÚ THÍCH 1: Nguyên lý thiết kế mạch điều khiển và hệ thống an toàn tương ứng phải chú ý đến công nghệ của các bộ phận khác nhau được sử dụng và bố trí để đảm bảo chức năng an toàn như đã mô tả.

CHÚ THÍCH 2: Việc sử dụng hệ thống điều khiển mạch kép kiểm soát bằng các rơle an toàn là một phương pháp nhằm đạt được mức an toàn cần thiết.

5.5.1 Khi máy có các bộ phận chuyển động trong khu vực có người vận hành, phải trang bị một thiết bị cảnh báo bằng âm thanh tuân theo EN 61310-1:2008 và EN 457:1992 (xem Điều 7.2).

5.5.2 Nếu sự phát tín hiệu được kết nối với một sự khởi đầu của một chuyển động nguy hiểm, thì phải có đủ thời gian cho phép giữa sự bắt đầu của tín hiệu cảnh báo và sự khởi đầu của chuyển động nguy hiểm sao cho tất cả mọi người có đủ thời gian để rời khỏi vùng nguy hiểm (xem TCVN 7386:2011 (ISO 13855:2010)).

5.6.1 Trang thiết bị điện phải được thiết kế và lắp đặt tuân theo EN 60204-1:2006.

5.6.2 Các thiết bị dừng khẩn cấp phải tuân theo TCVN 6719:2008 (ISO 13850:2006), 4.1.4.

5.6.3 Thiết bị điều khiển để ngăn ngừa việc khởi động không mong muốn phải tuân theo TCVN 7300:2003 (ISO 14118:2000).

5.7.1 Nguyên lý giảm tiếng ồn tại nguồn phát thải tiếng ồn bằng thiết kế

Khi thiết kế máy, phải thực hiện các biện pháp thông tin và các điều kiện kỹ thuật để kiểm soát tiếng ổn trong ISO 11688-1:2009.

5.7.2 Giảm ồn bằng các biện pháp bảo vệ

Tại nơi có thể, phải tiến hành các biện pháp bảo vệ tiếng ồn được nêu trong bộ TCVN 11361 (EN 12629) từ Phần 2 đến Phần 8 với mục đích giảm tiếng ồn hơn nữa khi các biện pháp giảm tiếng ồn ở giai đoạn thiết kế là không đủ.

5.7.3 Thông tin về sự phát thải tiếng ồn

Nhà chế tạo phải cung cấp thông tin về sự phát thải tiếng ồn. Nếu thiếu một bộ quy tắc thử để xác định tiếng ồn trong bộ TCVN 11361 (EN 12629) từ Phần 2 đến Phần 8, có thể áp dụng theo các điều dưới đây:

- Mức công suất âm trọng số A phải được xác định theo ISO 3746:2009;

- Mức áp suất âm trọng số A và mức áp suất âm cao nhất trọng số C tại (các) vị trí của người vận hành máy phải được xác định theo ISO 11204:2010;

- Các điều kiện lắp đặt và vận hành của máy trong quá trình đo phát thải tiếng ồn phải được mô tả một cách chi tiết cùng với các giá trị phát thải tiếng ồn;

- (Các) Vị trí của người vận hành, nơi mức công suất âm được xác định, phải được mô tả một cách chi tiết cùng với các giá trị phát thải tiếng ồn;

Xem Điều 7.4.2.

5.8.1 Quy định chung

Máy phải được thiết kế tuân theo TCVN 6722-1:2000 (ISO 14123-1:1998).

5.8.2 Bụi dầu

Tại những nơi có khả năng phát ra bụi dầu, phải cung cấp các biện pháp kỹ thuật (chẳng hạn như sử dụng chổi lông, thông khí cục bộ) để loại bỏ bụi dầu.

Các nguyên tắc về Ecgônômi phải tuân theo EN 614-1:2006/A1:2009.

Các cửa tiếp cận phải tuân theo TCVN 7302-1:2007 (ISO 15534-1:2000) và TCVN 7302-3:2003 (ISO 15534-3:2000).

Các thiết bị chỉ báo và các bộ phận điều khiển của máy phải được thiết kế tuân theo bộ EN 894.

5.10 Thiết bị thủy lực và khí nén

Thiết bị thủy lực phải được thiết kế tuân theo EN 982:1996/A1:2008.

Thiết bị khí nén phải được thiết kế tuân theo EN 983:1996/A1:2008.

5.11 Các hệ thống vận chuyển tích hợp

5.11.1 Các hệ thống vận chuyển tích hợp phải được bảo vệ bằng các bộ phận che chắn cố định theo TCVN 9059:2011 (ISO 14120:2002), 3.2 và/hoặc các bộ phận che chắn bảo vệ có khóa liên động tuân theo TCVN 9059:2011 (ISO 14120:2002), 3.5 và/hoặc thiết bị bảo vệ kiểu cảm biến theo TCVN 7383- 1:2004 (ISO 12100-1:2003), 3.26.5 (xem B.4).

5.11.2 Đối với các công việc như thay đổi dụng cụ, lắp đặt và bảo dưỡng phải tuân theo các yêu cầu được nêu trong Điều 5.3.

5.12 Yêu cầu bổ sung cho các máy sản xuất di động

5.12.1 Các máy điều khiển bằng người lái

Các máy di động phải được trang bị thiết bị bảo vệ kiểu cảm biến theo TCVN 7383-1:2004 (ISO 12100- 1:2003), 3.26.5 và thiết bị hạn chế hành trình theo TCVN 7383-1:2004 (ISO 12100-1:2003), 3.27 theo hướng chuyển động của chúng (tiến/lùi). Chúng phải được trang bị ở cả hai phía cùng với các biện pháp bảo vệ chống các bánh xe đè vào chân. Các thiết bị bảo vệ này có thể là các bộ phận che chắn xung quanh hoặc các bộ phận che chắn cách quãng (khoảng cách an toàn phải tuân theo theo sự kết hợp của TCVN 6721:2000 (ISO 13854:1996) và ISO 13857:2008, 4.3).

Thiết bị điều khiển hoạt động của cơ cấu di chuyển phải là loại có khả năng tự hồi vị trí tuân theo TCVN 7383-1:2004 (ISO 12100-1:2003), 3.26.3.

5.12.2 Lái tự động

Nếu máy được điều khiển tự động hoặc điều khiển từ xa thì phải lắp đặt một thiết bị bảo vệ kiểu cảm biến theo TCVN 7383-1:2004 (ISO 12100-1:2003), 3.26.5 để ngăn chặn sự di chuyển của máy trong trường hợp có người đi vào khu vực nguy hiểm.

Tại những nơi máy làm việc trên các đoạn đường hoặc trên các đường ray được xác định trước thì phải đảm bảo các khoảng cách an toàn giữa máy và các phần của tòa nhà hoặc các vật cản khác theo TCVN 6721:2000 (ISO 13854:1996).

6 Kiểm tra xác nhận các yêu cầu an toàn và/hoặc các biện pháp bảo vệ

Các phương pháp trong bảng dưới đây được sử dụng để kiểm tra:

Bảng 1 - Kiểm tra xác nhận các yêu cầu an toàn

|

Điều |

Hệ thống an toàn cho |

Kiểm tra bằng trực quan |

Kiểm tra bằng thử nghiệm |

Đo |

Ghi chú |

|

5.1.1 5.1.2 5.2.1 5.11.1 |

Bộ phận che chắn cố định |

X |

|

X |

Các khoảng cách an toàn tuân theo TCVN 6721:2000 (ISO 13854:1996) và ISO 13857 Các thiết bị bảo vệ tuân theo TCVN 9059:2011 (ISO 14120:2002), 3.2 |

|

5.1.3 5.2.2 5.11.1 |

Bộ phận che chắn có khóa liên động |

X |

X |

X |

Các khoảng cách an toàn tuân theo TCVN 6721:2000 (ISO 13854:1996) và ISO 13857 Các thiết bị bảo vệ tuân theo TCVN 9059:2011 (ISO 14120:2002), 3.5 và TCVN 9058:2011 (ISO 14119:1998) |

|

5.1.4 5.2.4 |

Bộ phận che chắn có khóa liên động với lẫy khóa |

X |

X |

X |

Các khoảng cách an toàn tuân theo TCVN 6721:2000 (ISO 13854:1996) và ISO 13857 Các thiết bị bảo vệ tuân theo TCVN 9059:2011 (ISO 14120:2002), 3.6 và TCVN 9058:2011 (ISO 14119:1998) |

|

5.1.5 |

Các bộ phận che chắn cố định |

X |

|

|

|

|

5.2.2 5.11.1 5.12.1 5.12.2 |

Thiết bị bảo vệ kiểu cảm biến |

X |

X |

X |

Các khoảng cách an toàn tuân theo TCVN 6721:2000, TCVN 7386:2011 (ISO 13855:2010) và ISO 13857 Các thiết bị bảo vệ tuân theo TCVN 7383-1:2004 (ISO 12100- 1:2003), 3.26.5 và EN 61496-1 |

|

5.2.3 5.3.6 |

Thiết bị dừng trên cao |

X |

X |

|

Các thiết bị bảo vệ tuân theo TCVN 7383-1:2004 (ISO 12100-1:2003), 3.26.7 |

|

5.2.3 |

Các van kiểm tra |

X |

X |

|

Thiết bị thủy lực tuân theo EN 982 |

|

5.3.3 |

Hệ thống điều khiển |

X |

X |

|

Tuân theo TCVN 7384-1:2010 (ISO 13849-1:2006) |

|

5.3.4 |

Thiết bị điều khiển tại chỗ |

X |

X |

X |

Tuân theo EN 418 và TCVN 7384-1:2010 (ISO 13849-1:2006) |

|

5.3.5 |

Thiết bị điều khiển bổ sung Điều khiển từ xa |

X |

X |

X |

Tuân theo TCVN 6719:2008 (ISO 13850:2006) và TCVN 7384-1:2010 (ISO 13849-1:2006) |

|

5.3.8 |

Điều khiển từ xa |

|

X |

|

EN 60204 :2006, 9.2.7 |

|

5.2 5.3 5.11 |

Tiếp cận vào các bộ phận chuyển động tham gia vào quá trình sản xuất |

X |

|

X |

Thiết bị bảo vệ tuân theo TCVN 7302-1:2007 (ISO 15534- 1:2000) và TCVN 7302-2:2003 (ISO 15534-2:2000) |

|

5.4 |

Các hệ thống điều khiển liên quan đến an toàn |

X |

X |

|

EN 60204-1:2006, 9.4.3 3 và TCVN 7384-1:2010 (ISO 13849-1:2006) |

|

5.5 |

Thiết bị cảnh báo |

X |

X |

|

Tuân theo EN 61310-1 và EN 457 |

|

5.6 |

Trang thiết bị điện |

X |

X |

X |

Tuân theo TCVN 6719:2008 (ISO 13850:2006), TCVN 7385:2004 (ISO 13851:2002), TCVN 7384- 1:2010 (ISO 13849-1:2006), TCVN 7300:2003 (ISO 14118:2000), EN 60204-1 |

|

5.7 |

Tiếng ồn |

|

|

X |

LWA được xác định theo ISO 3746 LPA được xác định theo ISO 11204 |

|

5.9 |

Thiết kế Ecgônômi |

X |

|

X |

Tuân theo EN 614-1 |

|

5.10 |

Thiết bị khi nén |

X |

X |

X |

Tuân theo EN 983 |

|

Thiết bị thủy lực |

X |

X |

X |

Tuân theo EN 982 |

|

|

5.11 |

Tốc độ tiếp cận |

X |

X |

X |

Tuân theo TCVN 7386:2011 (ISO 13855:2010) |

|

5.12.1 |

Các thiết bị hạn chế hành trình |

X |

|

X |

Tuân theo TCVN 7383-1:2004 (ISO 12100-1:2003), 3.27 và TCVN 7386:2011 (ISO 13855:2010) |

|

5.12.1 |

Thiết bị điều khiển có khả năng tự hồi vị trí |

X |

X |

|

Tuân theo TCVN 7383-1:2004 (ISO 12100-1:2003), 3.26.3 |

|

5.12.2 |

Thiết bị bảo vệ kiểu cảm biến |

X |

X |

|

Tuân theo TCVN 7383-1:2004 (ISO 12100-1:2003), 3.26.5 Các khoảng cách an toàn tuân theoTCVN 6721:2000 (ISO 13854:1996) |

Các chỉ dẫn bằng văn bản phải được soạn thảo theo TCVN 7383-2:2004 (ISO 12100-2:2003), 6.5. Chúng phải quy định các thông tin cho biết thời điểm phải sử dụng các thiết bị bảo vệ cá nhân.

7.1 Hệ thống an toàn

Trong Hướng dẫn sử dụng, nhà chế tạo máy phải ghi rõ thời điểm phải sử dụng các thiết bị an toàn.

Phải mô tả trong Hướng dẫn sử dụng việc áp dụng các hệ thống an toàn được nêu trong Điều 5.

Đặc biệt, phải đưa ra các chỉ dẫn về cách thức vận hành và các biện pháp bảo vệ được sử dụng trong quá trình thay khuôn.

Phải bao gồm cả các chỉ dẫn an toàn đối với quá trình làm vệ sinh.

7.2 Vị trí giao cắt

Trong các phần có liên quan của Hướng dẫn sử dụng, nhà chế tạo phải ghi rõ những mối nguy hiểm và các khu vực nguy hiểm có thể xảy ra cũng như các biện pháp an toàn tương ứng có liên quan đến các vị trí giao cắt giữa máy và các bộ phận của thiết bị.

Bổ sung cho Điều 5.5.1 phải đưa ra các khuyến cáo đối với người vận hành về việc lắp đặt các thiết bị cảnh báo bằng tín hiệu nếu như một máy này làm việc cùng với các máy khác và việc đưa vào vận hành lại của máy này đối với các máy khác phải được đảm bảo theo thứ tự trước-sau và phải nằm ở gần vị trí người vận hành.

7.3 Phụ tùng thay thế

Hướng dẫn sử dụng phải bao gồm danh mục các phụ tùng thay thế, trong đó có tất cả các bộ phận liên quan đến an toàn cùng với việc nhận dạng chúng và các thông tin về vị trí của các bộ phận cần được thay thế.

7.4 Tiếng ồn

7.4.1 Nếu không thực hiện được việc triệt tiêu hoặc giảm tiếng ồn theo Điều 5.7.1 và Điều 5.7.2, thi nhà chế tạo phải có chỉ dẫn trong Hướng dẫn sử dụng về vị trí thích hợp để thực hiện việc giảm ồn hoặc các biện pháp bảo vệ tiếng ồn. Ngoài ra, nếu cần thiết phải đưa ra các thông tin cho sử dụng về việc áp dụng:

- Cách thức vận hành cho tiếng ồn thấp và/hoặc thời gian hoạt động giới hạn;

- Bảo vệ thính giác.

7.4.2 Hướng dẫn sử dụng phải bao gồm:

- Các giá trị phát thải tiếng ồn được xác định theo Điều 5.7.3 như sau:

- Mức áp suất âm trọng số A tại (các) vị trí của người vận hành máy khi chúng vượt quá 70 dB. Trường hợp mức áp suất âm không vượt quá 70 dB, chúng cũng phải được chỉ rõ;

- Mức áp suất âm trọng số C lớn nhất tại (các) vị trí của người vận hành máy khi chúng vượt quá 63 Pa (tương đương 130 dB với áp suất âm chuẩn là 20 µPa);

- Mức công suất âm trọng số A của máy khi mức áp suất âm trọng số A tại vị trí của người vận hành máy vượt quá 80 dB;

- Sai số đo liên quan đến các giá trị này;

- Các điều kiện kiểm tra tiếng ồn (các vị trí của người vận hành máy, các điều kiện lắp đặt và vận hành máy).

7.5 Tiếp cận

Hướng dẫn sử dụng phải có các chỉ dẫn về tần suất tiếp cận vào các bộ phận của máy, về các điều kiện tiếp cận thường xuyên (cho việc vệ sinh hàng ngày các phễu chứa).

7.6 Lưu kho

Hướng dẫn sử dụng phải bổ sung các chỉ dẫn kỹ thuật đối với việc xử lý và lưu kho.

7.7 Dầu

Đưa ra chỉ dẫn ở trường hợp nào thì dầu có thể bắt cháy.

Máy phải ghi nhãn với các thông tin tối thiểu dưới đây:

- Tên thương mại và địa chỉ đầy đủ của nhà chế tạo và tên của đại diện được ủy quyền;

- Nhãn bắt buộc1);

- Tên máy;

- Năm chế tạo máy, đó là năm mà quá trình chế tạo kết thúc;

- Tên loạt chế tạo hoặc mã hiệu máy;

- Số sê ri.

Ngoài ra, đối với các máy di động:

- Khối lượng tính bằng kg của kết cấu chính;

- Công suất động cơ tính bảng kW.

Các thông tin khác, VÍ DỤ:

- Thông tin về xếp hạng;

- Các điều kiện sử dụng;

- Các cảnh báo và hướng dẫn đối với bảo dưỡng và sử dụng;

- Công suất điện đã lắp đặt tính bằng kW;

- Điện áp và tần số.

Các ví dụ về các máy sản xuất các sản phẩm xây dựng từ hỗn hợp bê tông và vôi cát

1 Sản xuất các sản phẩm xây dựng từ hỗn hợp bê tông và vôi cát

1.1 Máy sản xuất sản phẩm xây dựng từ hỗn hợp bê tông

1.1.1 Máy sản xuất các sản phẩm dạng khối và các sản phẩm tương tự

1.1.1.1 Máy cố định

1.1.1.1.1 Máy một lớp

1.1.1.1.2 Máy nhiều lớp

1.1.1.1.3 Máy kiểu bàn quay

1.1.1.1.4 Máy kiểu bàn trượt

1.1.1.1.5 Máy sản xuất bậc thang

1.1.1.2 Máy di động

1.1.1.2.1 Máy một lớp

1.1.1.2.2 Máy nhiều lớp

1.1.2 Máy sản xuất các kết cấu rỗng (ống tròn, hộp, cột)

1.1.2.1 Máy cố định

1.1.2.1.1 Máy sản xuất các sản phẩm có trục thẳng đứng trong quá trình tạo hình

1.1.2.1.2 Máy sản xuất các sản phẩm có trục nằm ngang trong quá trình tạo hình

1.1.2.2 Máy di động

1.1.2.2.1 Máy sản xuất các sản phẩm có trục thẳng đứng trong quá trình tạo hình

1.1.3 Máy sản xuất các cấu kiện đúc sẵn sử dụng rung

1.1.3.1 Máy sản xuất các sản phẩm đúc sẵn dạng thanh

1.1.3.2 Máy sản xuất các sản phẩm đúc sẵn kiểu tấm (panel)

1.1.3.3 Máy sản xuất các sản phẩm bê tông đúc sẵn có hình dạng bất kỳ (VÍ DỤ: hình đa giác)

1.1.4 Máy sản xuất các cấu kiện bê tông đúc sẵn ứng suất trước hoặc không ứng suất trước

1.1.5 Máy sản xuất ngói

1.2 Máy sản xuất gạch, gạch block và các sản phẩm xây dựng từ vôi cát

1.2.1 Máy ép kiểu bản xoay

1.2.2 Máy rung ép

1.2.3 Máy ép trọng lực

1.2.4 Máy ép thủy lực

1.2.5 Máy ép kiểu bàn trượt

2 Vận chuyển và xếp các sản phẩm xây dựng là một bộ phận tích hợp của máy sản xuất

2.1 Thiết bị tháo dỡ các sản phẩm xây dựng

2.2 Thiết bị xếp dỡ

2.3 Thiết bị nhóm các sản phẩm xây dựng

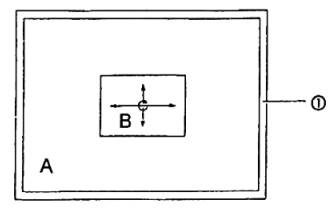

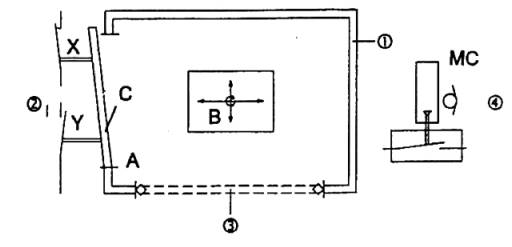

B.1 Ví dụ về bộ phận che chắn theo Điều 5.2.1

CHÚ DẪN

1 Bộ phận che chắn cố định tuân theo TCVN 9059:2011 (ISO 14120:2002), 3.2

A Khu vực giám sát

B Khu vực nguy hiểm

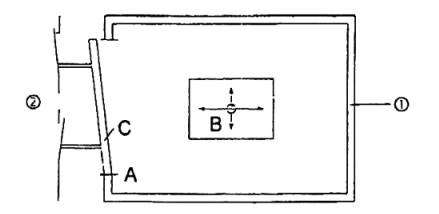

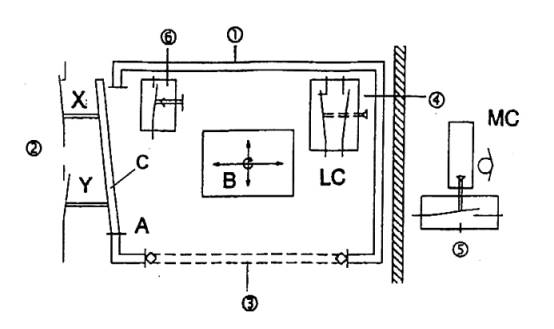

B.2 Ví dụ về bộ phận che chắn có khóa liên động theo 5.2.2

CHÚ DẪN

1 Bộ phận che chắn cố định theo TCVN 9059:2011 (ISO 14120:2002), 3.2

2 Bộ phận che chắn có khóa liên động tuân theo TCVN 9059:2011 (ISO 14120:2002), 3.5

A Khu vực giám sát

B Khu vực nguy hiểm

C Cửa ra vào

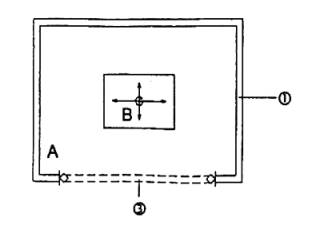

B.3 Ví dụ về thiết bị bảo vệ kiểu cảm biến theo Điều 5.2.2

CHÚ DẪN

1 Bộ phận che chắn cố định tuân theo TCVN 9059:2011 (ISO 14120:2002), 3.2

A Khu vực giám sát

B Khu vực nguy hiểm

3 Thiết bị bảo vệ kiểu cảm biến theo TCVN 7383-1:2004 (ISO 12100-1:2003), 3.26.5 - mở để tiếp cận thường xuyên

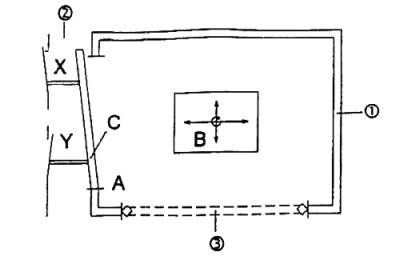

B.4 Ví dụ về bộ phận che chắn có khóa liên động và thiết bị bảo vệ kiểu cảm biến theo Điều 5.2.2 và Điều 5.11.1

CHÚ DẪN

A Khu vực giám sát

B Khu vực nguy hiểm

C Cửa ra vào

1 Bộ phận che chắn cố định tuân theo TCVN 9059:2011 (ISO 14120:2002), 3.2

2 Bộ phận che chắn có khóa liên động tuân theo TCVN 9059:2011 (ISO 14120:2002), 3.5

3 Thiết bị bảo vệ kiểu cảm biến tuân theo TCVN 7383-1:2004 (ISO 12100-1:2003), 3.26.5

X Công tắc vị trí với tác động dương khi mở

Y Công tắc vị trí với tác động âm khi mở

B.5 Ví dụ về thiết bị bảo vệ theo Điều 5.3.3

CHÚ DẪN

A Khu vực giám sát

B Khu vực nguy hiểm

C Cửa ra vào

MC Điều khiển chính

1 Bộ phận che chắn cố định tuân theo TCVN 9059:2011 (ISO 14120:2002), 3.2

2 Bộ phận che chắn có khóa liên động tuân theo TCVN 9059:2011 (ISO 14120:2002), 3.5

3 Thiết bị bảo vệ kiểu cảm biến tuân theo TCVN 7383-1:2004 (ISO 12100-1:2003), 3.23.5

4 Loại điều khiển tuân theo TCVN 7383-2:2004 (ISO 12100-2:2003), 4.11.9

X Công tắc vị trí với tác động dương khi mở

Y Công tắc vị trí với tác động âm khi mở

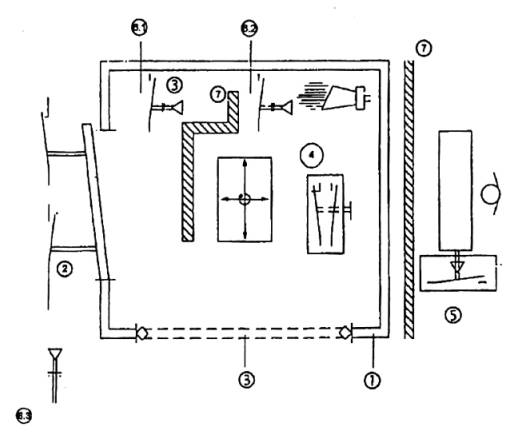

B.6 Ví dụ về thiết bị bảo vệ theo Điều 5.3.4

CHÚ DẪN

A Khu vực giám sát

B Khu vực nguy hiểm

C Cửa ra vào

MC Điều khiển chính

LC Điều khiển tại chỗ

1 Bộ phận che chắn cố định tuân theo TCVN 9059:2011 (ISO 14120:2002), 3.2

2 Bộ phận che chắn khóa liên động tuân theo TCVN 9059:2011 (ISO 14120:2002), 3.5

3 Thiết bị bảo vệ kiểu cảm biến tuân theo TCVN 7383-1:2004 (ISO 12100-1:2003), 3.26.5

4 Loại điều khiển tại chỗ tuân theo TCVN 7383-2:2004 (ISO 12100-2:2003), 4.11.9

5 Công tắc lựa chọn tuân theo TCVN 7383-2:2004 (ISO 12100-2:2003), 4.11.10

6 Công tác xác nhận

X Công tắc vị trí với tác động dương khi mở

Y Công tắc vị trí với tác động âm khi mở

B.7 Ví dụ về thiết bị bảo vệ theo Điều 5.3.5

Trình tự kích hoạt các công tắc khi rời khỏi khu vực nguy hiểm:

Thời điểm 1: Lấy chìa khóa của bộ điều khiển tại chỗ 4

Thời điểm 2: Kích hoạt 6.2

Thời điểm 3: Kích hoạt 6.1

Thời điểm 4-5-6: Đóng bộ phận che chắn, kích hoạt 6.3, khởi động lại máy từ 5

CHÚ DẪN

1 Rào chắn cố định tuân theo TCVN 9059:2011 (ISO 14120:2002), 3.2.

2 Bộ phận che chắn có khóa liên động tuân theo TCVN 9059:2011 (ISO 14120:2002), 3.5.

3 Thiết bị bảo vệ kiểu cảm biến tuân theo TCVN 7383-1:2004 (ISO 12100-1:2003), 3.26.5.

4 Điều khiển tại chỗ tuân theo TCVN 7383-2:2004 (ISO 12100-2:2003), 4.11.9.

5 Công tắc lựa chọn tuân theo TCVN 7383-2:2004 (ISO 12100-2:2003), 4.11.10.

6 Công tắc xác nhận (6.1,6.2,6.3).

7 Cản trở việc quan sát.

Thư mục tài liệu tham khảo

[1] EN 981:1996/A1:2008, Safety of machinery - System of auditory and visual danger and information signals (An toàn máy - Hệ thống tín hiệu nguy hiểm và tín hiệu thông tin bằng âm và ánh sáng).

[2] EN 1339:2003, Concrete paving flags - Requirements and test methods (Gạch bê tông - Các yêu cầu và phương pháp thử).

[3] EN 1340:2003, Concrete kerb units - Requirements and test methods (Bó vỉa bằng bê tông - Các yêu cầu và phương pháp thử).

[4] TCVN 11359:2016 (EN 12151:2007), Máy và trạm sản xuất hỗn hợp bê tông và vữa xây dựng - Yêu cầu về an toàn.

[5] EN 61310-2:2008, Safety of machinery - Indication, marking and actuation - Part 2: Requirements for making (IEC61310-2 :2007) (An toàn máy - Hiển thị, ghi nhãn và vận hành - Phần 2: Yêu cầu về ghi nhãn).

1) Đối với các máy và các sản phẩm có liên quan của nó, dự kiến sẽ được đưa ra thị trường trong khu vực kinh tế châu Âu (EEA), nhãn CE lấy theo chỉ thị của Châu Âu được áp dụng, VÍ DỤ: chỉ thị máy.