TCVN 11361-2:2016 (EN 12629-2:2002 with Amendment 1:2010) về Máy sản xuất các sản phẩm xây dựng từ hỗn hợp bê tông và vôi cát - An toàn - Phần 2: Máy sản xuất gạch Block

EN 12629-2:2002

WITH AMENDMENT 1:2010

Machines for the manufacture of constructional products from concrete and calcium-silicate - Safety - Part 2: Block making machines

MỤC LỤC

Lời nói đầu

Lời giới thiệu

1 Phạm vi áp dụng

2 Tài liệu viện dẫn

3 Thuật ngữ và định nghĩa

4 Danh mục các mối nguy hiểm đáng kể

5 Yêu cầu về an toàn và/hoặc các biện pháp bảo vệ

6 Kiểm tra xác nhận các yêu cầu về an toàn và /hoặc các biện pháp bảo vệ

7 Thông tin cho sử dụng

8 Ghi nhãn

Phụ lục A Khu vực nguy hiểm cơ học và yêu cầu cũng như biện pháp bảo vệ đối với máy sản xuất gạch block thông dụng

Phụ lục B Thuật ngữ của máy sản xuất gạch block thông dụng

Thư mục tài liệu tham khảo

Lời nói đầu

TCVN 11361-2:2016 hoàn toàn tương đương EN 12629-2:2002 và sửa đổi 1:2010.

TCVN 11361-2:2016 do Trường Đại học Xây dựng biên soạn, Bộ Xây dựng đề nghị, Tổng cục Tiêu chuẩn Đo lường Chất lượng thẩm định, Bộ Khoa học và Công nghệ công bố.

Bộ TCVN 11361 “Máy sản xuất sản phẩm xây dựng từ hỗn hợp bê tông và vôi cát - An toàn" bao gồm các phần sau:

TCVN 11361-1:2016 (EN 12629-1:2000/A1:2010), Phần 1: Yêu cầu chung

TCVN 11361-2:2016 (EN 12629-2:2002/A1:2010), Phần 2: Máy sản xuất gạch Block

TCVN 11361-3:2016 (EN 12629-3:2002/A1:2010), Phần 3: Máy kiểu bán trượt và bàn xoay

TCVN 11361-4:2016 (EN 12629-4:2001/A1:2010), Phần 4: Máy sản xuất ngói bê tông

Bộ EN 12629 “Machines for the manufacture of constructional products from concrete and calcium- silicate - Safety (Máy sản xuất sản phẩm xây dựng từ hỗn hợp bê tông và vôi cát - An toàn)” còn các phần sau:

Part 5-1: Pipe making machines manufacturing in the vertical axis (Phần 5-1: Máy sản xuất ống bê tông có trục thẳng đứng khi tạo hình)

Part 5-2: Pipe making machines manufacturing in the horizontal axis (Phần 5-2: Máy sản xuất ống bê tông có trục nằm ngang khi tạo hình)

Part 5-3: Pipe prestressing machines (Phần 5-3: Máy tạo ống bê tông ứng suất trước)

Part 5-4: Concrete pipe coating machines (Phần 5-4: Máy bọc ống bê tông)

Part 6: Stationary and mobile equipment for the manufacture of precast reinforced products (Phần 6: Thiết bị cố định và di động sản xuất các sản phẩm đúc sẵn được gia cường)

Part 7: Stationary and mobile equipment for long line manufacture of prestressed products (Phần 7: Thiết bị cố định và di động sản xuất các sản phẩm ứng suất trước)

Part 8: Machines and equipment for the manufacture of constructional products from calcium- silicate (and concrete) (Phần 8: Máy và thiết bị sản xuất các sản phẩm xây dựng từ silicat (và hỗn hợp bê tông))

Lời giới thiệu

Tiêu chuẩn này là tiêu chuẩn loại/nhóm C như đã nói đến trong TCVN 7383-2:2004 (ISO 12100- 2:2003).

Các máy có liên quan và các mối nguy hiểm, các tình huống nguy hiểm, các trường hợp nguy hiểm được quy định trong phạm vi áp dụng của tiêu chuẩn này.

Khi các điều khoản của tiêu chuẩn loại/nhóm C này khác với các điều khoản trong các tiêu chuẩn loại/nhóm A hoặc B thì các điều khoản của tiêu chuẩn loại/nhóm C phải được ưu tiên hơn các điều khoản của các tiêu chuẩn khác. Máy phải được thiết kế và chế tạo theo các điều khoản của tiêu chuẩn loại/nhóm C này.

Tiêu chuẩn này quy định các yêu cầu bổ sung đối với và/hoặc các khác biệt so với TCVN 11361-1:2016 (EN 12629-1:2000/A1:2010), cụ thể cho các máy sản xuất gạch block như đã mô tả trong Điều 1.1.

Các yêu cầu dưới đây được đưa vào khi biên soạn tiêu chuẩn này:

- Các điều kiện sử dụng cụ thể hoặc các điều kiện về môi trường không nằm trong phạm vi của tài liệu sẽ là chủ đề của các cuộc đàm phán giữa nhà chế tạo và người sử dụng/người sở hữu.

- Chỉ những người có thẩm quyền và người được chỉ định mới được sử dụng máy.

- Nơi sử dụng/lắp đặt phải được chiếu sáng đầy đủ.

- Tất cả các công việc phải được thực hiện bởi người thợ có tay nghề đã được đào tạo chuyên sâu.

MÁY SẢN XUẤT CÁC SẢN PHẨM XÂY DỰNG TỪ HỖN HỢP BÊ TÔNG VÀ VÔI CÁT - AN TOÀN - PHẦN 2: MÁY SẢN XUẤT GẠCH BLOCK

Machines for the manufacture of constructional products from concrete and calcium-silicate - Safety - Part 2: Block making machines

1.1 Tiêu chuẩn này cùng với TCVN 11361-1:2016 (EN 12629-1:2000/A1:2010) áp dụng cho các máy sản xuất các sản phẩm gạch block, bó vỉa, gạch lát và các sản phẩm bê tông tương tự.

TCVN 11361-1:2016 (EN 12629-1:2000/A1:2010) quy định các yêu cầu chung áp dụng cho các máy sản xuất các sản phẩm xây dựng từ hỗn hợp bê tông và vôi cát.

Tiêu chuẩn này quy định các yêu cầu bổ sung và/hoặc các khác biệt đối với TCVN 11361-1:2016 (EN 12629-1:2000/A1:2010) được quy định cho các máy được đề cập trong tiêu chuẩn này.

1.2 Tiêu chuẩn này đề cập đến tất cả các mối nguy hiểm đáng kể đối với các máy sản xuất gạch block, khi chúng được sử dụng đúng mục đích thiết kế và cả khi sử dụng sai mục đích thiết kế nhưng hợp lý mà nhà chế tạo có thể đã dự đoán trước được (xem Điều 4). Tiêu chuẩn này quy định các biện pháp kỹ thuật phù hợp để loại trừ hoặc giảm các rủi ro phát sinh từ các mối nguy hiểm đáng kể.

1.3 Tiêu chuẩn này áp dụng cho các máy nằm trong khoảng từ vị trí hỗn hợp trộn được đưa vào máy (xem Điểm 1 và Điểm 2 của Phụ lục B) đến vị trí các tấm pallet được đưa vào tổ hợp (xem Điểm 3 của Phụ lục B) và cuối cùng là vị trí mà các sản phẩm tươi được đưa ra khỏi tổ hợp máy đến hệ thống dưỡng hộ (xem Điểm 4 của Phụ lục B).

1.4 Tiêu chuẩn này quy định tất cả các mối nguy hiểm đã liệt kê trong Điều 4 có thể phát sinh trong quá trình vận hành và bảo dưỡng máy sản xuất gạch block, bao gồm cả các vị trí giao cắt khi làm việc tuân theo các chỉ dẫn kỹ thuật do nhà chế tạo hoặc đại diện được ủy quyền đưa ra.

CHÚ THÍCH 1: Việc giải quyết tiếng ồn, đặc biệt là các biện pháp để giảm tiếng ồn tại nguồn và một bộ quy tắc thử nghiệm tiếng ồn và công bố tiếng ồn đang được chuẩn bị sửa đổi.

CHÚ THÍCH 2: Các vị trí giao cắt giữa các máy sản xuất gạch block và các phần khác của trạm được đề cập trong TCVN 11361-1:2016 (EN 12629-1:2000/A1:2010) (xem Điều 7.2).

Tiêu chuẩn này quy định các yêu cầu về an toàn và/hoặc các biện pháp bảo vệ áp dụng cho các máy này.

CHÚ THÍCH: Tiêu chuẩn này không áp dụng đối với các máy được sản xuất trước ngày công bố tiêu chuẩn này.

Các tài liệu viện dẫn sau rất cần thiết cho việc áp dụng tiêu chuẩn này. Đối với các tài liệu viện dẫn ghi năm công bố thì áp dụng phiên bản được nêu. Đối với các tài liệu viện dẫn không ghi năm công bố thì áp dụng phiên bản công bố mới nhất, bao gồm cả bổ sung, sửa đổi (nếu có).

TCVN 7383-1:2004 (ISO 12100-1:2003), An toàn máy - Khái niệm cơ bản, nguyên tắc chung cho thiết kế - Phần 1: Thuật ngữ cơ bản, phương pháp luận

TCVN 7383-2:2004 (ISO 12100-2:2003), An toàn máy - Khái niệm cơ bản, nguyên tắc chung cho thiết kế - Phần 2: Nguyên tắc kỹ thuật

TCVN 11361-1:2016 (EN 12629-1:2000/A1:2010), Máy sản xuất các sản phẩm xây dựng từ hỗn hợp bê tông và vôi cát - An toàn - Phần 1: Yêu cầu chung

Tiêu chuẩn này sử dụng các thuật ngữ, định nghĩa nêu trong TCVN 7383-1:2004 (ISO 12100-1:2003), TCVN 11361-1:2016 (EN 12629-1:2000/A1:2010) và các thuật ngữ, định nghĩa sau:

CHÚ THÍCH: Xem Phụ lục B để biết các thuật ngữ của một máy sản xuất gạch block thông dụng.

3.1

Hộp rải liệu (drawing box)

Thiết bị chứa có dạng hình hộp với đáy có thể mở hoặc di động. Hộp rải liệu làm đầy khuôn bằng hỗn hợp đã được trộn.

3.2

Lưới hộp rải liệu (drawing box grid)

Chi tiết được đặt ở đáy hộp rải liệu. Nó bao gồm các thanh thép được bố trí sao cho bê tông tươi được điền vào các khuôn một cách đều đặn. Lưới có thể di di động, cố định hoặc di chuyển theo hộp rải liệu.

3.3

Phễu nạp liệu (feed hopper)

Bộ phận chứa hỗn hợp trộn được vận chuyển từ cửa bun ke hoặc băng tải định lượng đến hộp rải liệu.

3.4

Tấm tạo hình (draw plate)

Cụm chi tiết được lắp đặt như là một phần của máy.

Nó được đặt giữa khuôn và tấm pallet, được thiết kế để:

- Đảm bảo tình trạng bề mặt của mặt đáy sản phẩm;

- Tạo ra các biên dạng cho mặt đáy của sản phẩm.

3.5

Bàn rung (vibration table)

Thiết bị bố trí ở dưới khuôn, được tựa trên phần tử đàn hồi, bao gồm cả các thiết bị gây rung. Rung động được truyền vào khuôn thông qua tấm pallet.

3.6

Cơ cấu ra vào tấm pallet (internal pallet board transfer mechanism)

Thiết bị đưa các tấm pallet còn trống vào phía dưới khuôn và đưa các tấm pallet cùng với sản phẩm vừa được tạo hình ra ngoài.

3.7

Thiết bị làm sạch chày ép (tamper cleaning device)

Thiết bị tự động di chuyển theo phương ngang để làm sạch một phần của chày ép giữa hai phần khuôn.

3.8

Thiết bị làm đầy hỗn hợp bề mặt (face mix filling device)

Là một bộ phận của máy gồm có một khung, một phễu và một hộp rải liệu. Nó có thể được gắn vào hoặc tháo rời với khung chính của máy.

3.9

Tấm pallet (pallet board)

Bộ phận đặt ở dưới sản phẩm được làm bằng gỗ, kim loại hoặc vật liệu khác. Trong quá trình sản xuất nó được đặt giữa bàn rung và khuôn, cho phép thực hiện việc vận chuyển sản phẩm tươi đến các buồng dưỡng hộ sau khi tháo khuôn.

3.10

Chày ép (tamper)

Thiết bị ép có thể tháo lắp được, tác động lên phần phía trên của khuôn và có các nhiệm vụ sau:

- Hỗ trợ việc lèn chặt bê tông bằng lực ép;

- Tạo hình phần phía trên của sản phẩm.

4 Danh mục các mối nguy hiểm đáng kể

Điều này bao gồm tất cả các mối nguy hiểm, các tình huống nguy hiểm và các trường hợp nguy hiểm đáng kể được đề cập đến trong tiêu chuẩn. Chúng được nhận biết thông qua đánh giá rủi ro được coi là đáng kể cho từng loại máy, đồng thời yêu cầu phải có các biện pháp để loại bỏ hoặc giảm các rủi ro này.

4.1 Mối nguy hiểm cơ học (xem Phụ lục B)

Phụ lục B (tham khảo) đưa ra ví dụ một kiểu máy thông dụng.

Các khu vực nguy hiểm quy định theo Điều 4 của TCVN 11361-1:2016 (EN 12629-1:2000/A1:2010) được đánh số từ 1 đến 8 tại Phụ lục A trong tiêu chuẩn này và được mô tả trong bảng dưới đây (cũng có thể xem từ Điều 4.1.1 đến Điều 4.1.6 để biết chi tiết các mối nguy hiểm cơ học).

Bảng 1 - Mối nguy hiểm cơ học và khu vực nguy hiểm

|

Khu vực nguy hiểm |

Mối nguy hiểm |

Xem 4 |

|

1 |

Chèn ép |

4.1.1 |

|

Cắt |

4.1.2 |

|

|

Cắt hoặc đứt |

4.1.3 |

|

|

2 |

Cắt |

4.1.2 |

|

Cắt hoặc đứt |

4.1.3 |

|

|

3 |

Cắt |

4.1.2 |

|

Cắt hoặc đứt |

4.1.3 |

|

|

4 |

Chèn ép |

4.1.1 |

|

5 |

Do bị vướng vào |

4.1.4 |

|

6 |

Chèn ép |

4.1.1 |

|

Cắt hoặc đứt |

4.1.3 |

|

|

7 |

Cắt |

4.1.2 |

|

Cắt hoặc đứt |

4.1.3 |

|

|

Do bị vướng vào |

4.1.4 |

|

|

8 |

Cắt hoặc đứt |

4.1.3 |

|

Các thiết bị |

Tia áp lực cao |

4.1.5 |

|

Sàn |

Trượt, vấp hoặc té ngã |

4.1.6 |

|

Khu vực xung quanh máy |

Rung |

4.3 |

4.1.1 Mối nguy hiểm do chèn ép

Giữa hộp rải liệu và thiết bị định lượng và các bộ phận cố định của khung máy (xem khu vực nguy hiểm 6, Phụ lục A).

Giữa một trong các bộ phận cố định của máy và cơ cấu ra vào tấm palett (xem khu vực nguy hiểm 4, Phụ lục A).

Trong trường hợp dầm đỡ chày ép của khuôn hoặc của bộ phận giữ rơi đột ngột do trọng lực, do tác động của người trong khi máy đang dừng (xem khu vực nguy hiểm 1, Phụ lục A).

4.1.2 Mối nguy hiểm do cắt

Giữa khuôn và các bộ phận cố định của khung máy (xem khu vực nguy hiểm 1, Phụ lục A).

Giữa khuôn bên trong và khuôn bên ngoài (xem khu vực nguy hiểm 1, Phụ lục A).

Giữa dầm đỡ chày ép và phễu nạp liệu hoặc các bộ phận cố định của máy (xem khu vực nguy hiểm 2, Phụ lục A).

Giữa chày ép, dầm đỡ cháy ép và khuôn (xem khu vực nguy hiểm 1, Phụ lục A). Ở bên trong cơ cấu ra vào các tấm pallet của máy (xem khu vực nguy hiểm 3, Phụ lục A).

Giữa các bộ phận làm đồng bộ khuôn, chày ép và các bộ phận cố định của máy (xem khu vực nguy hiểm 5, Phụ lục A).

Giữa (các) hộp rải liệu và lưới của chúng (xem khu vực nguy hiểm 7, Phụ lục A).

4.1.3 Mối nguy hiểm do cắt hoặc đứt

Xem Điều 4.1.2 và ví dụ các khu vực nguy hiểm 1, 2, 3 và 7, Phụ lục A.

Giữa hộp rải liệu và thiết bị định lượng hoặc giữa khuôn hoặc chày ép và các bộ phận cố định của máy (xem khu vực nguy hiểm 6, Phụ lục A).

Giữa khung chính của máy và thiết bị nạp liệu thứ 2 (xem khu vực nguy hiểm 8, Phụ lục A).

4.1.4 Mối nguy hiểm do bị vướng vào

Tại các bộ phận truyền động của thiết bị làm sạch chày ép (xem khu vực nguy hiểm 6, Phụ lục A).

Giữa động cơ và các bộ phận truyền động của cơ cấu ra vào tấm pallet (xem khu vực nguy hiểm 7, Phụ lục A).

4.1.5 Mối nguy hiểm do các tia có áp lực cao

Thiết bị thủy lực và thiết bị khí nén của máy.

4.1.6 Mối nguy hiểm do trượt, vấp hoặc té ngã

Nền hoặc khu vực xung quanh toàn bộ máy.

Khi lắp đặt và trang thiết bị trên máy.

Toàn bộ khu vực phía trên hoặc xung quanh máy.

5 Yêu cầu về an toàn và/hoặc các biện pháp bảo vệ

Máy phải tuân thủ các yêu cầu về an toàn và/hoặc các biện pháp bảo vệ được nêu trong Điều này và phải phù hợp với các yêu cầu tương ứng của TCVN 11361-1:2016 (EN 12629-1:2000/A1:2010), trừ trường hợp tiêu chuẩn này có quy định khác. Ngoài ra, máy phải được thiết kế phù hợp với các nguyên tắc của bộ TCVN 7383 (ISO 12100) đối với các mối nguy hiểm có thể xảy ra nhưng không đáng kể mà chưa được đề cập đến trong tiêu chuẩn này.

CHÚ THÍCH: Đối với các mối nguy hiểm phải được giảm bằng việc áp dụng tiêu chuẩn nhóm/loại A hoặc B, ví dụ như TCVN 6719 (ISO 13850), ISO 13857, EN 60204-1 cũng như đối với các máy được dẫn động bằng thủy lực hoặc khí nén hoặc các máy khác được đề cập đến trong các tiêu chuẩn được sử dụng chung, thì nhà chế tạo phải thực hiện việc đánh giá rủi ro để chứng minh việc phải áp dụng các yêu cầu của nhóm/loại A hoặc của nhóm/loại B hoặc các tiêu chuẩn khác được áp dụng. Sự đánh giá rủi ro riêng này sẽ là một phần của việc đánh giá rủi ro chung của máy.

Nếu biết nơi lắp đặt có các bộ phận có thể được xem như là biện pháp giảm rủi ro thì các bộ phận này có thể được xem xét khi thiết kế (xem Điều 7).

5.1 Các khu vực nguy hiểm phải được trang bị với các biện pháp được nêu trong TCVN 11361-1:2016 (EN 12629-1:2000/A1:2010), như được nêu trong Bảng 2 của tiêu chuẩn này.

Bảng 2 - Yêu cầu đối với các khu vực nguy hiểm đã nêu

|

Khu vực nguy hiểm |

Mối nguy hiểm |

Xem 4 |

Yêu cầu và biện pháp bảo vệ, xem TCVN 11361-1:2016 (EN 12629-1:2000/A1:2010), 5 |

|

1 |

Chèn ép |

4.1.1 |

5.2 |

|

Cắt |

4.1.2 |

||

|

Cắt hoặc đứt |

4.1.3 |

||

|

2 |

Cắt |

4.1.2 |

5.2 |

|

Cắt hoặc đứt |

4.1.3 |

||

|

3 |

Cắt |

4.1.2 |

5.2 |

|

Cắt hoặc đứt |

4.1.3 |

||

|

4 |

Chèn ép |

4.1.1 |

5.2 |

|

5 |

Do bị vướng vào |

4.1.4 |

5.2 |

|

6 |

Chèn ép |

4.1.1 |

5.2 |

|

Cắt hoặc đứt |

4.1.3 |

||

|

7 |

Cắt |

4.1.2 |

5.2 |

|

Cắt hoặc đứt |

4.1.3 |

||

|

Do bị vướng vào |

4.1.4 |

||

|

8 |

Cắt hoặc đứt |

4.1.3 |

5.2 |

|

Các thiết bị |

Tia có áp lực cao |

4.1.5 |

5.10 |

|

Sàn |

Trượt ,vấp hoặc té ngã |

4.1.6 |

7 (của tiêu chuẩn này) |

5.2 Mối nguy hiểm về điện

Xem TCVN 11361-1:2016 (EN 12629-1:2000/A1:2010), 5.6.

5.3 Rung

Máy phải được thiết kế đặt trên móng bê tông có khả năng hấp thụ rung (xem Điều 7).

6 Kiểm tra xác nhận các yêu cầu về an toàn và /hoặc các biện pháp bảo vệ

Việc kiểm tra xác nhận các yêu cầu về an toàn được quy định trong Điều 5 có thể tiến hành bằng việc xem xét, tính toán hoặc thử nghiệm.

Đối với các yêu cầu quy định trong TCVN 11361-1:2016 (EN 12629-1:2000/A1:2010) thì biện pháp kiểm tra cũng được nêu trong tiêu chuẩn này.

Đối với các yêu cầu quy định trong TCVN 11361-1:2016 (EN 12629-1:2000/A1:2010), việc đánh giá được mô tả tương tự trong tiêu chuẩn này.

Việc kiểm tra đối với các yêu cầu của tiêu chuẩn này là hiển nhiên.

Việc kiểm tra các yêu cầu này phải được áp dụng cho máy ở trạng thái làm việc đầy đủ, tuy nhiên có thể ngắt một phần đối với một số thử nghiệm. Việc ngắt một phần phải không làm ảnh hưởng đến kết quả kiểm tra xác nhận.

Xem TCVN 11361-1:2016 (EN 12629-1:2000/A1:2010), 7.

Về mặt thiết bị bảo vệ cá nhân, người sử dụng phải được chỉ dẫn về việc sử dụng găng tay bảo vệ để tránh da tiếp xúc với dầu khi làm việc với khuôn và các tấm pallet.

Nhà chế tạo phải thông tin cho người sử dụng phải bố trí rãnh thoát nước hợp lý trong trường hợp nền hoặc khu vực xung quanh máy sản xuất gạch quá ướt.

Nhà chế tạo phải đưa ra tất cả các thông tin cần thiết (VÍ DỤ: khối lượng máy, tần số, lực ly tâm) để xây dựng móng máy có khả năng hấp thụ được rung do máy sinh ra trong quá trình làm việc.

Tại những nơi các rủi ro được giảm thông qua việc bố trí hoặc lắp đặt máy (VÍ DỤ: bảo vệ bằng tường của tòa nhà) thì nhà chế tạo phải giải thích trong Hướng dẫn sử dụng, phải cung cấp các biện pháp thích hợp và biện pháp kiểm tra xác nhận.

Nhà chế tạo phải chỉ rõ cụ thể về hệ thống an toàn và về đào tạo an toàn cho người vận hành.

Xem TCVN 11361-1:2016 (EN 12629-1:2000/A1:2010).

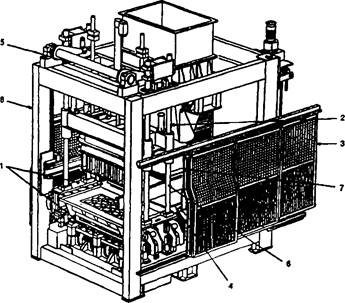

Hình A.1

|

Khu vực nguy hiểm |

Mối nguy hiểm cơ học |

Xem 4 |

Yêu cầu và biện pháp bảo vệ, xem TCVN 11361-1:2016 (EN 12629-1:2000/A1:2010), 5 |

|

1 |

Chèn ép |

4.1.1 |

5.2 |

|

Cắt |

4.1.2 |

||

|

Cắt hoặc đứt |

4.1.3 |

||

|

2 |

Cắt |

4.1.2 |

5.2 |

|

Cắt hoặc đứt |

4.1 3 |

||

|

3 |

Cắt |

4.1.2 |

5 2 |

|

Cắt hoặc đứt |

4.1.3 |

||

|

4 |

Chèn ép |

4.1.1 |

5.2 |

|

5 |

Cắt |

4.1.2 |

5.2 |

|

6 |

Chèn ép |

4.1.1 |

5.2 |

|

Cắt hoặc đứt |

4.1.3 |

||

|

7 |

Cắt |

4.1.2 |

5.2 |

|

Cắt hoặc đứt |

4.1.3 |

||

|

Do vướng vào |

4.1.4 |

||

|

8 |

Cắt hoặc đứt |

4.1.3 |

5.2 |

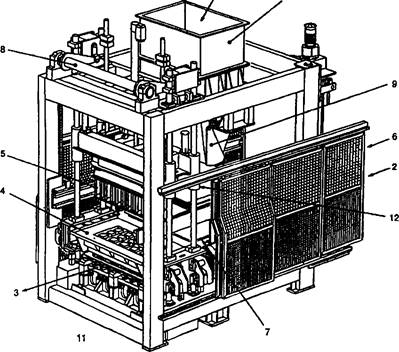

Thuật ngữ của máy sản xuất gạch block thông dụng

Hình B.1

|

N0 |

Mô tả |

Tên gọi |

|

1 |

Cửa nạp hỗn hợp đã được trộn |

|

|

2 |

Cửa vào của các tấm pallet |

|

|

3 |

Cửa ra của các tẩm pallet |

|

|

4 |

|

Khuôn |

|

5 |

|

Chày ép |

|

6 |

|

Cơ cấu ra vào tấm pallet |

|

7 |

|

Thiết bị kéo tấm |

|

8 |

|

Các bộ phận làm đồng bộ khuôn và chảy ép |

|

9 |

|

Các thiết bị định lượng |

|

10 |

|

Phễu nạp liệu |

|

11 |

|

Khu vực giữa khung chính và thiết bị nạp liệu thứ 2 |

|

12 |

|

Hộp rải liệu |

Thư mục tài liệu tham khảo

[1] EN 60204-1, Safety of machinery - Electrical equipment of machines - Part 1: General requirements (An toàn máy - Thiết bị điện của máy - Phần 1: Yêu cầu chung).

[2] TCVN 6719 (ISO 13850), An toàn máy - Dừng khẩn cấp - Nguyên tắc thiết kế.

[3] ISO 13857:2008, Safety of machinery - Safety distances to prevent hazard zones being reached by upper and lower limbs) (An toàn máy - Khoảng cách an toàn để ngăn không cho chân và tay người chạm tới vùng nguy hiểm).